Použitie oceľovej výstuže v betónových konštrukciách vedie k tomu, že počas napätia sa betón nezrúti, ale dostane určité poškodenie vo forme trhlín. Tomu sa dá vyhnúť, ak je konštrukcia namáhaná vo fáze výroby. Napätie v betóne bude opačné ako napätie, ktoré sa vyskytuje počas prevádzky. Bezdebnenie formovacie linky umožňujú výrobu takýchto výrobkov. Tieto linky sa používajú na výrobu širokej škály produktov.

Bezroletové formovacie linky je možné po nevyhnutnej rekonštrukcii inštalovať aj do existujúcich objektov betonární. Naše skúsenosti ukazujú, že rekonštrukcia môže trvať až deväť mesiacov.

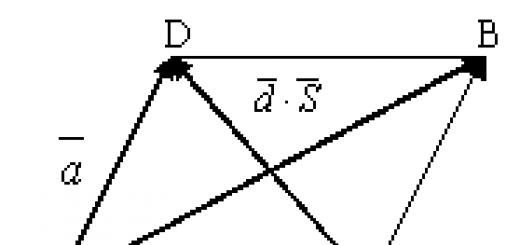

Všeobecné princípy fungovania

Vyrobené bezzávierkové formovacie linky od rôznych výrobcov, vo všeobecnosti fungujú na rovnakých technologických princípoch.

- V prvej fáze sú stojany pripravené, musia byť vyčistené a premazané.

- V druhej fáze sa pomocou hydraulického zariadenia napína oceľová výstuž. Je pozoruhodné, že namiesto tyčí je možné použiť oceľové laná.

- V tretej fáze sa vytvárajú samotné platne. Na túto operáciu možno použiť extrudér alebo formovač. Tieto dva spôsoby sa od seba trochu líšia, najmä extrudér sa používa na výrobu dutých dosiek a formovač má viac možností.

Vytvorené platne sú zakryté markízou. Je to potrebné na minimalizáciu straty vody. Dosky by mali získať 70 - 80 % konštrukčnej pevnosti. Na urýchlenie tohto procesu je vykurovanie organizované pomocou systému cirkulácie teplej vody.

Na konci tepelného spracovania a sady vhodnej pevnosti sa dosky narežú na požadovanú veľkosť. Rezanie sa vykonáva kotúčovou pílou. Jeho použitie umožňuje orezávať tanier takmer v akomkoľvek uhle.

Ekonomická výhodnosť

Beztvará linka dosiek s dutým jadrom, ak je správne prevádzkovaná, spotrebováva menej zdrojov ako tradičné spôsoby výroby takýchto dosiek. Napríklad:

- Počet zamestnancov je len 10 osôb. Na agregovanej výrobnej linke s podobnou produktivitou je zamestnaných 20 až 25 ľudí na zmenu;

- Spotreba energie je 2-2,5 krát nižšia ako u tradičných výrobných liniek.

Lbf, prevádzkované v domácom stavebnom priemysle, umožňujú zvyšovať objemy výroby. Dokáže vyrobiť až 50 dosiek štandardnej veľkosti za deň pri nákladoch nižších ako náklady na výrobnú linku. Zároveň je kvalita takýchto tanierov vyššia!

Na ruskom trhu sú linky z Kanady, Švajčiarska a ďalších krajín.

Výroba širokého sortimentu železobetónových výrobkov beztvarým lisovaním na dlhých stojanoch

Na linkách beztvarého tvarovania (LBF) je zvládnutá výroba dutých podlahových dosiek, pilót, stĺpov, priečnikov, nosníkov, prekladov, letiskových dosiek (PAG), bočných kameňov a plotových dielcov. Všetky produkty prechádzajú dizajnovým a dokumentačným štúdiom v popredných špecializovaných dizajnérskych organizáciách v krajine.

Unikátna technológia výroby cestných dosiek bola patentovaná v plnom súlade s profilom GOST. V práci - dokumentácia na výrobu stožiarov na prenos energie.

Vývoj, výroba a dodávka zariadení na bezdebnenie lisovania železobetónových výrobkov na dlhých stojanoch je jednou z prioritných oblastí činnosti.

Produktový rad

Výkon

Bezuzáverová tvarovacia linka ST 1500

(6 pruhov 90 metrov, šírka produktu - do 1500 mm)

| Typ produktu | Jednotka merania | Výkon | ||

| za deň | za mesiac | za rok (250 dní) | ||

| podlahové dosky šírka 1500 mm, výška 220 mm |

Lineárne metre | 540 | 11 340 | 136 000 |

| M 3 | 178 | 3 738 | 44 856 | |

| podlahová doska šírka 1200 mm, výška 220 mm |

Lineárne metre | 540 | 11 340 | 136 000 |

| M 3 | 142 | 2 982 | 35 784 | |

| hromady 300 mm x 300 mm |

Lineárne metre | 2 160 | 45 360 | 544 320 |

| M 3 | 194 | 4 074 | 48 900 | |

| priečniky 310 mm x 250 mm |

Lineárne metre | 2 160 | 45 360 | 544 320 |

| M 3 | 194 | 4 074 | 48 900 | |

| priečniky 400 mm x 250 mm |

Lineárne metre | 1 620 | 34 020 | 408 240 |

| M 3 | 162 | 3 402 | 40 824 | |

Celkovo viac ako 30 štandardných veľkostí produktov.

Poznámka: ako sa mení počet, šírka a dĺžka jazdných pruhov, mení sa aj výkon.

technické údaje

| Charakteristický | LBF-1500 |

| Inštalovaný výkon (minimálny), kW * v závislosti od konfigurácie |

200 * |

| Celkové rozmery dielne (minimálne), m | 18 x 90 |

| Výška k žeriavu GAK, m | 6 |

| zdvíhacie zariadenie | |

| Počet mostových žeriavov, ks. | 2 |

| Nosnosť mostového žeriavu nie menšia ako tony | 10 |

Obslužný personál

Počet obslužného personálu je uvedený na jednu zmenu

| № | názov operácie | Počet robotníkov, ľudí |

| 1. | Čistenie a mazanie trate, uloženie drôtu s ťahom, prekrytie ochranným náterom, prenos napätia na betón, export hotových výrobkov do skladu | 3 |

| 2. | Formovanie, umývanie formovacieho stroja | 2 |

| 3. | Rezanie | 1 |

| 4. | Ovládanie mostového žeriavu | 2 |

| Celkom | 8 | |

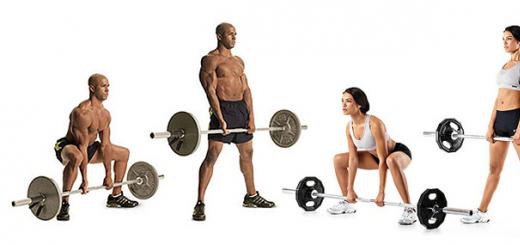

Stručný popis a princíp činnosti

Technologický proces začína čistením jednej z formovacích dráh pomocou špecializovaného stroja na čistenie dráh a nastriekaním maziva na ňu vo forme jemnej vzduchovej disperzie. Priemerná rýchlosť čistenia špeciálnym strojom je 6 m/min. Čas čistenia - 15 minút. Bežecký pás sa maže ihneď po vyčistení pomocou batohovej pumpy.

Čistenie a mazanie koľaje

Potom sa pomocou stroja na kladenie drôtu odvinie výstuž z cievok a položí sa na dráhu.

Po rozložení požadovaného množstva drôtu (v súlade s albumom pracovných výkresov) sa napne pomocou hydraulickej napínacej skupiny. Konce drôtu sú upevnené v otvoroch matrice zarážok pomocou klieštinových svoriek. Konce drôtu sú odrezané ručným rezacím strojom a pokryté ochranným krytom, po ktorom je dráha pripravená na formovanie. Rozloženie výstužného drôtu v priemere nezaberie viac ako 70 minút, berúc do úvahy čas na doplnenie paliva, vylodenie hláv, orezanie koncov a napnutie drôtu.

Pomocou mostového žeriavu (s nosnosťou minimálne 10 ton) sa tvárniaci stroj inštaluje na koľajnice tvárniacej koľaje za dorazmi začiatku koľaje. Z hydraulického lanového bubna je odvinutý napájací kábel a napájaný z dielenskej siete 380 V. Ťažné lano je odvinuté z ťažného navijaka stroja a pripevnené ku kotve na konci dráhy.

Hotový betón je pomocou mostového žeriavu podávaný do zásobníka tvárniaceho stroja pomocou zásobníka betónu. Trakčný navijak a vibrátory sú zapnuté. Počas nepretržitého procesu formovania koľaje sa betónová zmes včas dodáva do skladovacieho zásobníka. Priemerná rýchlosť formovacieho stroja pri výrobe dutých dosiek je 1,5 m/min; s prihliadnutím na čas inštalácie stroja trváme 90 minút. Po dokončení formovania jednej koľaje sa formovací stroj nainštaluje pomocou žeriavu na umývaciu stanicu a pri inštalácii sa dôkladne umyje. vysoký tlak na umývanie áut od zvyškov betónovej zmesi. Dráha s páskou lisovaného výrobku je pokrytá špeciálnym krycím materiálom pomocou vozíka na položenie ochranného náteru a ponechaná počas trvania procesu tepelného spracovania.

tepelné spracovanie

Proces tepelného spracovania prebieha podľa nasledujúcej schémy: 2 hodiny zvýšenie teploty na 60-65˚С, 8 hodín expozície, 6 hodín chladenia.

Po dosiahnutí prenosovej pevnosti betónového výrobku sa odstráni krycí materiál a páska je skontrolovaná pracovníkmi závodného laboratória, ktorí pásku označia na segmenty konštrukčnej dĺžky pre následné rezanie.

Potom hydraulický blok na uvoľnenie napätia z 3 valcov vytvára hladké uvoľnenie a prenos ťahovej sily výstuže na betón výrobku. Potom sa armatúry odrežú, to sa vykonáva pomocou ručnej hydraulickej skupiny a trvá to, berúc do úvahy čas potrebný na uvedenie do pracovnej polohy, nie viac ako 10 minút.

Rezanie pásu sa vykonáva špeciálnym strojom na priečne rezanie dosiek vybaveným vysoko pevným rezacím kotúčom s diamantovým povlakom.

Rezačka sa inštaluje pomocou žeriavu na koľajnice na začiatku trate. Z hydraulického bubna je navinutý napájací kábel a napájaný z dielenskej siete 380 V. Do nádrže sa naleje potrebné množstvo vody. Rezanie vykonáva obsluha rezacieho stroja v manuálnom alebo automatickom režime. Dĺžka rezania dutej dosky diamantovým rezným kotúčom je asi 2 minúty. súhlasiť efektívna dĺžka 6 mm dosky, odtiaľ dostaneme 14 rezov, čas na rezanie dosiek na jednej dráhe je asi 30 minút; spolu s operáciou inštalácie stroja a jeho premiestnenia trváme 70 minút.

Hotové dosky sú pomocou mostového žeriavu naskladané na nákladný vozík pomocou technologického chápadla na prepravu dosiek a transportované do skladu hotových výrobkov. Bočné plochy tabúľ označujú pracovníci QCD predpísaným spôsobom.

Po vytvarovaní každej stopy sa stroj nainštaluje na stojan, po ktorom sa formovací stroj a dierovacia matrica umyjú. Oplachovanie sa vykonáva prúdom vody pri tlaku 180 - 200 atmosfér. Táto operácia trvá približne 20 minút.

Umývanie tvarovacieho stroja

cena

- Technologické vybavenie - od 25 miliónov rubľov (v závislosti od konfigurácie)

- Zariadenia pre technologické podlahy - od 8 miliónov rubľov (v závislosti od konfigurácie)

- Služby (inštalácia, uvedenie do prevádzky - od 5 miliónov rubľov (v závislosti od rozsahu práce).

Ceny na tejto stránke sú len orientačné.

Obchodná ponuka je objednávateľovi predložená v rámci rokovaní a je platná 30 dní odo dňa jej predloženia.

Môžete vidieť príklad

Iné podmienky

Záručná doba je 12 mesiacov.

OAO 345 Mechanical Plant ponúka bezplatné zorganizovanie návštevy našich špecialistov s cieľom koordinovať umiestnenie LBF-1500 u zákazníka.

Ostatné podmienky sú dohodnuté pri uzatváraní zmluvy.

Moskva 1981

Publikované podľa rozhodnutia sekcie výrobnej technológie betónu a železobetónu NTS NIIZhB Gosstroy ZSSR zo dňa 6.3.1981.

Technológia výroby predpätých železobetónových konštrukcií beztvarým spôsobom vo všetkých stupňoch (príprava betónovej zmesi, príprava oceľových stojanov, kladenie a napínanie výstuže, formovanie, tepelné spracovanie, rezanie pásu zatvrdnutého betónu na výrobky a ich doprava ) je popísaný. Požiadavky na kvalitu hotových výrobkov sú dané.

PREDSLOV

V posledných rokoch ZSSR rozvíja beztvarú výrobu železobetónových konštrukcií na lineárnych stojanoch, na ktorých je možné kontinuálnym lisovaním vyrábať výrobky sekcie, ktorá je konštantná po dĺžke stojana: viacdutinová podlaha panely, ploché a žľabové dosky, jednovrstvové a trojvrstvové stenové panely atď.

Tieto Odporúčania sú určené na praktické použitie v prefabrikovaných železobetónových závodoch, kde sa bude zavádzať beztvará výroba železobetónových konštrukcií na lineárnych stojanoch vybavených samohybnými debniacimi jednotkami a iným zariadením zakúpeným od Max Roth (Nemecko) alebo reprodukovaným v ZSSR podľa licenciu tejto spoločnosti, a tiež popísať poradie technologického postupu.

Beztvarý spôsob výroby pomocou samohybných tvárniacich jednotiek zabezpečuje špeciálne požiadavky na kvalitu betónových zmesí, ich dopravu do tvárniacich jednotiek, riadenie kontinuálne sa pohybujúcej formovacej jednotky, kladenie a napínanie výstuže, tepelné spracovanie, oddebňovanie a dopravu. produktov.

Odporúčania boli vypracované na základe praktického overenia ustanovení technickej dokumentácie zariadenia Max Roth vo výrobných podmienkach v Severskom betonárni Glavsreduralstroy Ministerstva ZSSR Tyazhstroy.

Odporúčania boli vypracované NIIZhB Gosstroy ZSSR (kandidáti technických vied S.P. Radashevich, E.Z. Akselrod, M.V. Mladova, V.N. Jarmakovskij, N.N. Kupriyanov) za účasti Glavsreduralstroy ZSSR ministerstva Ťazhstroy, P.N.Vargineers. V.N. Khlybov) a UralpromstroyNII projekt Gosstroy ZSSR (kandidáti technických vied A.Ya. Epp, R.V. Sakaev, T.V. Kuzina, I.V. Filippova, Yu. N. Carnet, inžinier V.V. Anishchenko).

Riaditeľstvo NIIZHB

VŠEOBECNÉ USTANOVENIA

1.1. Tieto Odporúčania sa vzťahujú na výrobu výrobkov z predpätého betónu do šírky 1,5 m a výšky do 30 cm (dutinové podlahové panely a stenové panely) z ťažkého a ľahkého betónu beztvarou metódou.

1.3. Vlastnosti beztvarej výroby na základe licencie Max Rot sú:

viacstupňové kontinuálne formovanie výrobkov z tuhých betónových zmesí;

realizácia vibračného pôsobenia na betónovú zmes pracovnými telesami iba kontaktom so zmesou (hutnenie povrchovej vrstvy po vrstve);

plynulý pohyb hutniacich prvkov stroja vzhľadom na uloženú betónovú zmes.

Technologická linka na beztvarú výrobu výrobkov z predpätého betónu musí mať nasledovné vybavenie:

oceľové stojany veľkosť 150´ 4 m s olejovými vykurovacími registrami pod nimi (technologické linky so zariadením reprodukovateľným v ZSSR môžu mať menšie stojany);

hydraulické napínacie zariadenia na skupinové napínanie výstuže a kompenzáciu strát ťahom pri ohreve porastu a výstuže pri tepelnom spracovaní (skupinové hydraulické zdviháky);

hydraulický zdvihák typu "Paul" na jedno napnutie výstuže (jednoduchý hydraulický zdvihák);

samohybný rozmetač výstuže s vychyľovacími a rezacími zariadeniami;

držiaky cievok na vystuženie drôtu alebo prameňov;

samohybná formovacia jednotka s dávkovacími zásobníkmi;

vozíky s tepelne izolačnou prikrývkou na zakrytie čerstvo vytvarovaného betónového pásu počas trvania tepelného spracovania;

vibračný nôž na rezanie surovej betónovej hmoty;

píly s diamantovým kotúčom na rezanie tvrdeného betónu;

samohybný zdvíhací a transportný stroj s pneumatickými prísavkami na vyberanie zo stojana a prepravu hotových výrobkov;

stroj na čistenie stojanov;

inštalácia pre vykurovací olej (chladiaca kvapalina) typu MT-3000 (firma Heinz) alebo HE-2500 (firma Karcher).

okrem toho technologická linka by mal mať špeciálny stĺpik na umývanie formovacej jednotky.

1.4. Zvláštnosť výlisku spočíva v tom, že formovacia jednotka vo forme portálu, na ktorej sú rozdeľovacie násypky, tri stupne zhutňovania vibroprvkov, pohyblivé formovače dutín, tvarovacie a oddeľovacie pohyblivé prvky, mazací a plastifikačný systém stojan a ovládanie, je namontovaný, plynulo sa pohybuje pomocou nastaviteľného hydraulického zariadenia na napínanie lana. Súčasne formovacia jednotka pomocou automatického zariadenia položí a stlačí priečnu hornú tyčovú výstuž a vyhladí otvorený povrch výrobku.

1.5. Formovacia jednotka umožňuje vhodným prestavením vyrábať výrobky rôznych šírok a hrúbok. Celková šírka lisovaných výrobkov zároveň nepresahuje 3,6 m, výška nie je väčšia ako 30 cm.

1.6. Na výrobu výrobkov je možné použiť betónové zmesi s tvrdosťou 20 - 40 s (GOST 10181 -81).

2. TECHNOLÓGIA VÝROBY ŽELEZOBETONOVÝCH KONŠTRUKCIÍ BEZPLÁŠŤOVOU METÓDOU

požiadavky na betónovú zmes

2.1. Dutinkové panely a plné dosky sú tvorené z betónovej zmesi na hutnom kamenive s konštrukčnou triedou betónu pre pevnosť v tlaku 300 - 500.

2.2. Na vytváranie viacdutinových panelov a plných dosiek je možné použiť betónové zmesi s tvrdosťou (25 ± 5) s v súlade s GOST 10181-81 pri rýchlosti formovania (1,0± 0,2) m/min.

2.3. Na prípravu betónu by sa mal použiť cement s normálnou hustotou cementovej pasty (NCCT) maximálne 27 %. Použitie cementov s vyšším obsahom HCFC môže viesť k porušeniu pomeru medzi pieskom a cementom a následne k zlej tvarovateľnosti zmesi.

2.4. Piesok musí spĺňať požiadavky GOST 10268-70. Prítomnosť zŕn väčších ako 10 mm v piesku nie je povolená.

Pevnosť kameniva musí byť minimálne 2-krát väčšia ako pevnosť betónu.

2.6. Aby sa zabezpečili požiadavky na tuhosť betónovej zmesi a pevnosť betónu, je potrebné určiť nasledujúce charakteristiky surovín na výpočet a úpravu zloženia betónovej zmesi:

pre cement

činnosť Rc , MPa - v každej dávke;

NGNT, % - 1 krát za zmenu;

hustota ρ, g / cm 3 - pre každý typ cementu;

pre piesok

objemová hmotnosť g , kg / m 3 - 1 krát za zmenu;

štandard (štandardná odchýlka) zŕn väčších ako 5 mm za smenu, % - v každej dávke;

modul veľkosti častíc M kr - 1 krát za zmenu;

kontaminácia (elutriácia), % - 1 krát za zmenu;

prirodzená vlhkosť, % - 1 krát za zmenu;

na drvený kameň

hustota ρ, g / cm 3 - pre každú otvorenú jamu;

objemová hmotnosť g , kg / m 3 - 1 krát za zmenu;

štandard zŕn väčších ako 5 mm za smenu, % - v každej dávke;

kontaminácia, % - 1 krát za zmenu;

pevnosť (drvivosť), MPa - v každej dávke;

prirodzená vlhkosť, % - 1 krát za zmenu.

Podľa získaných charakteristík továrenské laboratórium vypočíta zloženie betónovej zmesi, pričom sa riadi ustanoveniami uvedenými v odsekoch. - tieto odporúčania.

Shch = Shch p - 0,01shch p (do + f), (2)

kam a f- normy zŕn väčších ako 5 mm za smenu v drvenom kameni a piesku, %.

Shch r - odhadované množstvo drveného kameňa, kg.

V tomto prípade je spotreba zmiešaného piesku P cm a zmiešaného drveného kameňa W cm určená vzorcami

(3)

kde s a d- podľa toho množstvo piesku v drvenom kameni a drveného kameňa v piesku,%;

Š cm \u003d Š + Š - Š cm. (4)

2.10. Korekcia spotreby materiálov v závislosti od vlhkosti kameniva W, prítomnosti piesku v drvenom kameni a drveného kameňa v piesku, aktivita cementu R c , NGCT, dutiny drveného kameňa a sa vykoná, ak sa novo získaná hodnota počas testu líši od predtým použitej hodnoty takto:

W - o ± 0,2 %; R - o ± 2,5 MPa; NGCT - o ± 0,5 %;

a - o ± 1,0; Mcr - o ± 0,1.

2.11. Pevnosť betónu je určená výsledkami skúšobných kociek vylisovaných z kontrolnej vzorky betónu s hmotnosťou, ktorej merný tlak je 4 · 10 -3 MPa. Objemová hmotnosť čerstvo tvarovaných vzoriek by sa mala rovnať teoretickej (vypočítanej) objemovej hmotnosti s toleranciou± 2 %. Kontrolné kocky sa naparujú spolu s výrobkom na stojane.

Skúšanie vzoriek na stanovenie pevnosti sa vykonáva v horúcom stave (3 vzorky na stojan).

2.12. Lisovanie stenových panelov a tvárnic sa vyrába z betónových zmesí na pórovité kamenivo, pričom sa používa betón: konštrukčný - triedy M150 - M200, konštrukčný a tepelnoizolačný - triedy M50 - M100 a tepelnoizolačný - triedy M15 - M25.

2.13. Pri výrobe konštrukčného a tepelne izolačného ľahkého betónu akosti M50 - M100 sa používa zmes keramzitového štrku s frakciou 5 - 10 mm triedy pre objemovú hmotnosť najviac 500 a frakciu 10 - 20 mm triedy pre objemovú hmotnosť najviac 400, keramzitový piesok triedy pre objemovú hustotu najviac 800, ktorý spĺňa požiadavky GOST 9759-76.

Na výrobu tepelnoizolačnej vrstvy z veľkopórovitého betónu M15 - M25 sa odporúča použiť keramzitový štrk frakcie 10 - 20 pre objemovú hmotnosť nie vyššiu ako 350.

Pri výrobe konštrukčného keramzitbetónu triedy M150 - M200 je potrebné použiť keramzitový štrk s frakciou 5 - 10 mm so stupňom pevnosti nie nižším ako H125.

2.14. Spracovateľnosť betónovej zmesi pre konštrukčný keramzitbetón by mala byť charakterizovaná tuhosťou v rozmedzí 20 - 40 s podľa GOST 10181 -81.

2.15. Pracovnú dávku materiálov na dávkovanie vydáva závodné laboratórium najmenej raz za zmenu s povinnou kontrolou tuhosti betónovej zmesi prvých dávok.

2.16. Dávkovanie cementu, vody a kameniva by sa malo vykonávať v súlade s GOST 7473-76.

Dávkovanie keramzitového štrku a pórovitého piesku by sa malo vykonávať objemovo-hmotnostnou metódou s úpravou zloženia zmesi na základe kontroly objemovej hmotnosti veľkoporézneho kameniva a piesku v dávkovači hmotnosti.

2.17. Prípravu betónovej zmesi pre ťažký konštrukčný a stavebno-tepelnoizolačný ľahký betón sa odporúča vykonávať v miešačkách s núteným obehom.

Príprava betónovej zmesi na tepelnoizolačnú vrstvu z hrubopórového betónu by sa mala vykonávať v miešačkách betónu s gravitáciou.

2.18. Trvanie miešania betónovej zmesi danej tvrdosti je nastavené v továrenskom laboratóriu v súlade s GOST 7473-76 a je presne dodržané.± 0,5 min.

2.19. Riadenie režimu miešania sa vykonáva najmenej dvakrát za zmenu.

2.20. Tuhosť betónovej zmesi prichádzajúcej z každej miešačky betónu sa kontroluje najmenej trikrát počas vytvárania jedného stojana.

Príprava stojana

2.21. Po vybratí hotových výrobkov sa stojan čistí pohybom po ňom čistiaceho stroja, ktorý sa na stojan inštaluje so žeriavom.

2.22. Čistiaci stroj môže pracovať v dvoch režimoch:

"normálne čistenie" - pri čistení stojana bez vysušeného betónu;

"Režim plnej kefy" - ak sú na stojane zvyšky zaschnutého betónu.

2.23. Na čistenie veľkého množstva zvyškov surového betónu sa na čistiaci stroj zavesí špeciálna škrabka v podobe vedra s bočnými stenami. Na čistenie zatvrdnutého betónu, ktorý má silnú priľnavosť k stojanu, sa používa stierací nosník zavesený na stroji. Rýchlosť stroja sa volí tak, aby sa podstavec vyčistil jedným prejazdom stroja.

2.24. Stojan s malým množstvom drobných zvyškov betónovej drviny sa čistí prúdom vody privádzaným z hadice pod tlakom.

Ukladanie a napínanie výstuže

2.25. Po vyčistení stojana sa položí výstuž. Drôt (pramene) sa ťahajú pomocou samohybnej výstuže s tromi alebo šiestimi držiakmi cievok umiestnenými za stojanmi na strane skupinových hydraulických zdvihákov.

Samohybný rozmetač výstuže sa musí pohybovať po stojane rýchlosťou 30 m/min.

Fixácia výstuže v dorazoch na koncoch stojana sa vykonáva ručne.

2.26. Dávka drôtov (prameňov) upevnená na lavici sa uťahuje jedným hydraulickým zdvihákom na pasívnom konci lavice, až kým montážne napätie výstuže nebude rovné 90 % špecifikovanej sily.

Operácia sa opakuje, kým sa nenastaví montážne napätie všetkých výstužných prvkov.

2.27. Po napnutí výstuže je potrebné na stojan namontovať ochranné konzoly pre prípad zlomenia výstužných prvkov pri jeho konečnom napnutí.

2.28. Napnutie celého výstužného balíka na 100 % zadanej sily sa vykonáva skupinovým hydraulickým zdvihákom na aktívnom konci stojana po tom, ako sa naň namontuje samohybná tvárniaca jednotka a pripraví sa na prevádzku.

Celý proces sa musí vykonať v súlade s pokynmi Maxa Rotha.

Lisovanie

2.29. Formovacia jednotka sa inštaluje pomocou žeriavu na pasívny koniec stojana; prijímacie násypky sú nainštalované na jednotke a napájací kábel a kábel systému napínania lana sa dodávajú na aktívny koniec stojana pomocou vozíka na rozťahovanie výstuže a pripájajú sa k elektrickému konektoru a konzole špeciálneho doraz umiestnený za skupinovými hydraulickými zdvihákmi.

2.30. Nastavenie a nastavenie formovacej jednotky sa vykonáva na základe návodu na obsluhu formovacej jednotky, ktorý je súčasťou súboru technickej dokumentácie k zariadeniu dodávanému výrobcom, ako aj v súlade s týmito Odporúčaniami.

2.31. Lišty musia byť inštalované tak, aby vzdialenosť od plochy stojana k spodnej hrane zadnej časti líšt zodpovedala vyhotoveniu vo výrobku av prednej časti bola o 2 mm vyššia. Zadná časť dosiek a deliace priečky musia byť inštalované o 1 mm vyššie ako stojan a predná časť - 2 mm.

2.32. Vibrokompaktory 1. stupňa sa inštalujú v súlade s hrúbkou základne vyrábaných panelov. Predná časť tyčí podopretá gumenými nárazníkmi musí byť nastavená o 5 mm vyššie ako zadná časť. V tomto prípade by mala byť zadná časť vibrokompaktorov 1. stupňa znížená o 5 mm od spodnej plochy formovačov dutín, ktoré za nimi nasledujú.

2.33. Vibračné zhutňovače 2. stupňa sú inštalované tak, aby ich zadná časť bola vo vzdialenosti 5 mm nad formovačmi dutín.

Uhol sklonu vibrokompaktorov sa volí v závislosti od hrúbky panelu a konzistencie betónovej zmesi.

2.34 Mechanické ubíjadlo na zapustenie priečnej výstuže musí byť inštalované v spodnej polohe 10 mm nad hornou značkou lisovaného výrobku. V tomto prípade slúži ako kontrolná značka zadná časť vibrokomaktorov 3. stupňa alebo povrch oceľového plechu stojanov.

2.35. Dosky, na ktorých sú pripevnené vibračné zhutňovače 3. stupňa, musia byť inštalované vodorovne a musia spočívať na gumových tlmičoch. V tomto prípade pracovná tesniaca doska v kontakte s betónovou zmesou zaujme konštrukčne naklonenú polohu.

2.36. Blok bunkrov s celkovou kapacitou 10 m 3 s automatické zariadenie na nakladanie betónovej zmesi a dodávanie zmesi do dávkovacích zásobníkov sa inštalujú pomocou mostového žeriavu na portál formovacieho stroja a upevňujú sa skrutkami.

2.37. Pred začatím formovania je potrebné pri nečinnosti skontrolovať činnosť všetkých troch stupňov vibračného zhutňovania, formovačov dutín, bočných a deliacich priečok a mechanizmu automatického podávania betónu.

2.38. Otáčanie vibrátorov všetkých troch stupňov zhutňovania sa musí vykonávať smerom k pohybu formovacieho stroja. Ak sa smer otáčania nezhoduje, je potrebné zmeniť fázy.

2.39. Pri úprave polohy dosiek a deliacich priečok, ktoré tvoria bočné hrany výrobkov, je potrebné vylúčiť možnosť kontaktu dosiek so stojanom počas procesu formovania. Montáž dosiek a deliacich priečok sa vykonáva v najvyššom bode všetkých stojanov, aby sa určilo, ktoré formovacia jednotka sa postupne pohybuje po všetkých stojanoch po ich inštalácii pred skúšobným lisovaním.

2.40. Medzera medzi vibračnými zhutňovačmi 2. stupňa a napnutou hornou výstužou by mala byť (20± 5) mm.

2.41. Pred začiatkom formovania sa jednotka nastaví do pôvodnej polohy na začiatku pasívneho konca stojana; násypky automatického nakladacieho mechanizmu sa plnia betónovou zmesou dodávanou z vedra pomocou mostového žeriavu.

2.42. Pred lisovaním sa inštaluje zariadenie na udržiavanie a fixáciu namáhanej výstuže. Jeho inštalácia sa vykonáva v takej polohe tvárniacej jednotky, keď vzdialenosť medzi rozdeľovacím zásobníkom 1. stupňa hutnenia a výstužnými rozperami je 100 - 150 mm. Smer drôtov (prameňov) sa musí zhodovať so smerom osi stojana; v prípade potreby upravte polohu vodiacich tyčí.

2.43. Betónová zmes musí byť počas procesu formovania privádzaná do násypiek všetkých troch stupňov zhutňovania v množstve rovnajúcom sa 1/3 objemu násypky, čo zabezpečuje konštantný spätný tok potrebný na rovnomerný prísun zmesi pod násypku. zhutňovacie orgány stroja. Pri absencii zálohovania zmesi v násypkách sa zmes dodáva pod zhutňovacie telesá v nedostatočnom množstve, čo vedie k nedostatočnému zhutneniu betónu vo výrobkoch.

2.44. Dávkovanie zmesi z kŕmnych zásobníkov je realizované závorami umiestnenými na zadnej stene zásobníkov pomocou posuvných pák.

Vratný pohyb 2. a 3. stupňa dávkovacieho zásobníka by mal byť nastavený na 20 - 30 impulzov/min. Zároveň je potrebné do 3. stupňa hutnenia dodať také množstvo betónovej zmesi, ktoré by vytvorilo malý valček pred vibrokomaktormi. Táto požiadavka je splnená dávkovaním zmesi z násypky 3. stupňa, ako aj zmenou výšky mechanického zhutňovača.

2.45. Tvarovanie výrobkov by sa malo vykonávať nepretržite v celej stolici bez zastavenia tvárniacej jednotky. Rýchlosť formovania, v závislosti od tuhosti zmesi a výšky formovaného produktu, sa musí zvoliť experimentálne a môže sa rovnať 0,5 - 2,0 m/min.

Pri vytváraní viacdutinových panelov z betónových zmesí s tuhosťou (25± 5) s odporúčanou rýchlosťou (1,0± 0,2) m/min. Pri tvarovaní trojvrstvových stenových panelov s hrúbkou 250 - 300 mm z betónových zmesí s tvrdosťou 20 - 40 s sa odporúča rýchlosť 1,0 - 1,5 m / min.

Celková doba tvarovania pásu stojana dĺžky 150 m by nemala presiahnuť 3 hodiny a pevnosť kockových vzoriek tvarovaných na začiatku betonáže pred tepelným spracovaním by nemala presiahnuť 0,5 MPa.

2.46. Pri formovaní viacvrstvových panelov z keramzitbetónu sa zadná časť vibrokompaktorov 1. stupňa inštaluje podľa výkresu výrobku nad povrch stojana vo vzdialenosti rovnajúcej sa hrúbke spodnej konštrukčnej vrstvy výrobku; brána násypky by mala byť inštalovaná 100 - 120 mm nad spodnou konštrukčnou vrstvou.

2.47. Zadná časť vibrokompaktorov 2. stupňa je osadená 10 mm nad stanovenú tepelnoizolačnú vrstvu a uzáver dávkovacej násypky - 50-60 mm.

V tomto prípade je potrebné vypnúť vibrátory 2. stupňa zhutňovania.

2.48. Zadná časť vibrokompaktorov 3. stupňa je inštalovaná nad povrchom stojana vo vzdialenosti rovnajúcej sa hrúbke produktu a brána dávkovacej násypky je 100-120 mm nad povrchom produktu.

2.49. Ošetrenie stojana lubrikantom OE-2 a plastifikácia spodnej vrstvy betónovej zmesi vodou sa vykonáva pomocou špeciálnych zariadení inštalovaných v prednej časti formovacej jednotky.

2,50. Pred koncom formovania, 2 m pred okrajom stojana, je potrebné odstrániť tyče vodiacich prvkov výstuže. Betónová zmes sa musí privádzať do násypiek nakladacieho zariadenia a zásobovať násypky rovnomerne tak, aby sa na konci formovania úplne spotrebovala.

2.51. Po dokončení výlisku sa jednotka priblíži k točne napínacieho lana, jej pohyb sa zastaví a všetky funkčné jednotky jednotky sa vypnú.

2.52. Na konci formovania na každom stojane sa formovacia jednotka umyje vysokotlakovým vodným lúčom na špeciálne vybavenej umývacej stanici.

Po pracovnej zmene sa vykoná všeobecné umývanie formovacej jednotky. Pred tým je vhodné demontovať 2. a 3. stupeň tesnenia. Mechanický náraz (klepanie) je zakázaný. Všetky mechanizmy a motory musia byť pred umývaním zakryté.

Chyby výliskov a ich odstránenie

2.53. Prerušenie drôtu (pramene). Skontrolujte, či je niektorý z troch krokov tesnenia v kontakte s drôtom. V opačnom prípade sa drôt môže zachytiť a zlomiť v zhutnenom betóne.

2.54. Porušenie priľnavosti prameňa k betónu alebo odchýlka od konštrukčnej polohy. Je potrebné skontrolovať, či sú drôt (laná) a vibrokomaktory 2. stupňa v kontakte a či sa do betónovej zmesi nedostane frakcia kameniva väčšia ako 10 mm.

2.55. Drsnosť horného povrchu panelov a priečne trhliny. Odporúča sa skontrolovať konzistenciu betónovej zmesi, ako aj súlad požadovaných rýchlostí formovania a dávkovania betónovej zmesi pre 3. stupeň hutnenia.

2.56. Praskliny na spodnom povrchu panelov. Pri inštalácii vibračných zhutňovačov 1. stupňa je potrebné skontrolovať uhol sklonu. V prípade veľkého uhla sklonu sa horizontálna zložka pri pohybe pracovného telesa zväčšuje a môže viesť k diskontinuite (presahuje priľnavosť betónovej zmesi so stojanom).

Je potrebné skontrolovať polohu vibračných zhutňovačov 1. stupňa vo vzťahu k formovačom dutín. Ak sú nesprávne nainštalované, tvarovače dutín zničia už zhutnenú základňu panelov.

2.57. Tvorba trhlín na bočných plochách panelov. Odporúča sa skontrolovať rýchlosť pohybu dosiek a deliacich prvkov a v prípade potreby ju upraviť.

Je potrebné skontrolovať, či sú strany a oddeľovacie prvky v kontakte so stojanom.

2.58. Nedostatočné zhutnenie stien medzi dutinami. Je potrebné skontrolovať dávkovanie betónovej zmesi v 2. stupni hutnenia. Odporúča sa skontrolovať uhol sklonu vibračných zhutňovačov 2. stupňa a ich činnosť.

2.59. Pri kontrole činnosti vibračných zhutňovačov je potrebné sa uistiť, že všetky vibrátory sú v dobrom stave.

Amplitúda vibrácií tesnení by mala byť:

pre 1. stupeň - 0,9 - 1,0 mm;

pre 2. stupeň - 0,7 - 0,8 mm;

pre 3. stupeň - 0,3 - 0,35 mm.

tepelné spracovanie

2,60. Olej zohriaty v jednotke na ohrev oleja na 100 °C a cirkulujúci v registroch porastu počas lisovania zabezpečuje teplotu oceľových plechov porastu minimálne 20 °C.

2.61. Po dokončení formovania a potiahnutia čerstvo formovaného betónu tepelnoizolačnou prikrývkou sa teplota oleja zvýši na 170–200 °C na 7 hodín, čím sa zabezpečí, že teplota v stojane bude asi 90 °C a betón sa zohreje na 65 °C. –70 °C.

Kontrola teploty betónu počas obdobia tepelného spracovania sa vykonáva podľa grafov vzťahu medzi teplotou oleja v systéme a teplotou betónu na základe odčítania teploty oleja na ovládacom paneli olejovej výhrevne.

2.62. Izotermický ohrev prebieha 7 hodín, pričom teplota oleja postupne klesá až na 100 °C.

2.63. Chladenie výrobkov pred prenosom napätia na betón nie je povolené [viď. "Smernice pre tepelné spracovanie betónu a železobetónových výrobkov" (M., 1974)]. Prenos tlakových síl na betón sa odporúča vykonať najneskôr do 0,5 hodiny po ukončení izotermy a odskúšaní kontrolných vzoriek. V tomto prípade by sa teplota betónu nemala znížiť o viac ako 15 - 20 °C v porovnaní s teplotou betónu pri izotermickom ohreve.

2.64. Pri tepelnom spracovaní dochádza k doťahovaniu stojana a armatúr pri ich vysúvaní automatickým zariadením namontovaným na skupinových hydraulických zdvihákoch z dôvodu činnosti koncového spínača a automatu na udržiavanie napätia armatúr. Prevádzkový čas stroja sa odporúča nastaviť pomocou časového relé na 3 minúty.

Rezanie výrobkov a ich preprava

2,65. Napätie sa uvoľňuje skupinovým hydraulickým zdvihákom na aktívnom konci porastu, po ktorom nasleduje orezanie výstuže na pasívnom konci porastu.

2.66. Rezanie betónového pásu na výrobky danej dĺžky sa vykonáva pílou s diamantovým kotúčom, začínajúc od pasívneho konca stojana. Je možné použiť brúsne kotúče. Čas jedného priečneho rezu betónovej hmoty o šírke 3,6 m je 5 minút.

2.67. Odvoz výrobkov zo stánku a ich ukladanie na voľný koniec stánku alebo jeho pokračovanie sa realizuje samohybným zdvíhacím a prepravným strojom s pneumatickými prísavkami.

2.68. Ďalšia preprava výrobkov na exportný vozík alebo auto sa vykonáva mostovým žeriavom pomocou špeciálnej traverzy bezzdvihového výťahu.

Kontrola kvality hotových výrobkov

2.69. Kontrolu kvality hotových výrobkov vykonáva oddelenie technickej kontroly závodu na základe platných regulačných dokumentov (TU, pracovné výkresy) a týchto Odporúčaní.

2,70. Odchýlka rozmerov viacdutinových panelov by nemala presiahnuť:

na dĺžku a šírku -± 5 mm;

v hrúbke - ± 3 mm.

2.71. Hrúbka ochrannej vrstvy betónu k pracovnej výstuži musí byť minimálne 20 mm.

2.72. Panely musia mať rovné hrany. V jednotlivých paneloch je povolené zakrivenie spodnej alebo bočnej plochy najviac 3 mm na dĺžke 2 ma najviac 8 mm po celej dĺžke panelu.

2.73. Na spodnom (stropnom) povrchu panelov by nemali byť žiadne umývadlá. Na hornom a bočnom povrchu panelov sú povolené samostatné malé škrupiny s priemerom nie väčším ako 10 mm a hĺbkou do 5 mm.

2.74. Zrútenie panelov, ako aj vyplnenie dutých kanálov betónom, nie sú povolené.

2,75. Panely sa vyrábajú bez zosilnených koncov.

2.76. Vzhľad panelov musí spĺňať nasledujúce požiadavky:

spodný (stropný) povrch musí byť hladký, pripravený na lakovanie bez dodatočnej úpravy;

na spodnom (stropnom) povrchu panelov nie sú povolené lokálne previsnuté, mastné a hrdzavé škvrny a otvorené póry s priemerom a hĺbkou viac ako 2 mm;

priehyby a priehyby pozdĺž pozdĺžnych spodných okrajov panelov nie sú povolené;

nie je dovolené rezať betón pozdĺž vodorovných okrajov koncov panelov s hĺbkou väčšou ako 10 mm a dĺžkou 50 mm na 1 m panelu;

trhliny nie sú povolené, s výnimkou zmršťovacích povrchových trhlín so šírkou nie väčšou ako 0,1 mm;

sklz namáhanej výstuže je neprijateľný.

2.77. Odchýlky od konštrukčných rozmerov stenových panelov by nemali presiahnuť:

podľa dĺžky

pre panely do dĺžky 9 m - +5, -10 mm;

pre panely dlhšie ako 9 m - ± 10 mm;

výška a hrúbka - ± 5 mm.

2.78. Rozdiel medzi uhlopriečkami panelov by nemal presiahnuť:

pre panely do dĺžky 9 m - 10 mm;

pre panely dlhšie ako 9 m - 12 mm.

2,79. Nerovinnosť panelov, ktorá sa vyznačuje najväčšou odchýlkou jedného z rohov panelu od roviny prechádzajúcej tromi rohmi, by nemala presiahnuť:

pre panely dlhšie ako 9 m - 10 mm.

2,80. Panely musia mať rovné hrany. Odchýlka od priamky skutočného profilu povrchu a rebier panelu by nemala presiahnuť 3 mm na dĺžke 2 m.

Po celej dĺžke panelu nesmie odchýlka presiahnuť:

pre panely do dĺžky 9 m - 6 mm;

pre panely dlhšie ako 9 a - 10 mm.

2.81. Výlevky, vzduchové póry, lokálne vydutia a priehlbiny na povrchu panelu určeného na maľovanie by nemali presahovať:

v priemere - 3 mm;

do hĺbky - 2 mm.

2.82. Mastné a hrdzavé škvrny na povrchu výrobkov nie sú povolené.

2.83. Nie je dovolené lámať betónové rebrá s hĺbkou viac ako 5 mm na predných plochách a 8 mm - na iných plochách, s celkovou dĺžkou viac ako 50 mm na 1 m panelu.

2,84. Trhliny v paneloch nie sú povolené, s výnimkou lokálnych trhlín spôsobených zmršťovaním na jednom povrchu so šírkou nie väčšou ako 0,2 mm.

2,85. Vlhkosť betónu v paneloch (v % hmotnosti) by nemala presiahnuť 15 % pri betóne na poréznom štrku a 20 % pri betóne na poréznom drvenom kameni.

Vlhkosť betónu v paneloch kontroluje výrobca minimálne raz za mesiac.

Povrchová úprava nástenných panelov

2,86. Získanie textúry stenových panelov sa vykonáva pomocou špeciálneho zariadenia. Nanášanie cementovo-pieskovej malty na povrch betónového pásu a získanie hladkého predného povrchu výrobkov sa vykonáva pomocou dokončovacej jednotky pripevnenej k tvarovacej jednotke a pozostávajúcej zo zásobníka na maltu a hladiacich tyčí.

2,87. Pri dekoratívnej reliéfnej povrchovej úprave výrobkov cementovo-pieskovou maltou by ste sa mali riadiť "Návodom na konečnú úpravu fasádnych povrchov panelov pre vonkajšie steny" (VSN 66-89-76).

3. BEZPEČNOSŤ

3.1. V závode, kde sa organizuje výroba prefabrikovaných železobetónových konštrukcií beztvarou metódou na lineárnych stojanoch, sa všetky práce vykonávajú v súlade s „Pravidlami pre bezpečnosť a priemyselnú sanitáciu v továrňach a výrobných polygónoch železobetónových výrobkov“ (M ., 1979), ako aj kapitola SNiP III-16-80 "Betón a železobetónové konštrukcie prefabrikované“.

3.2. Osobitné bezpečnostné pravidlá pre vykonávanie niektorých technologických operácií (vykurovací olej, kladenie a napínanie armatúr na stojane, rezanie hotových výrobkov a pod.) sú stanovené v osobitných pokynoch na vykonávanie týchto prác obsiahnutých v technickej dokumentácii k zariadeniu a dodávaných so zariadením. zariadenia od výrobcu závodu.

3.3. Špeciálne bezpečnostné predpisy by mali byť duplikované na plagátoch v obchode.

3.4. Personál vstupujúci do závodu musí absolvovať špeciálne školenie o technológii práce na stánku, absolvovať test a absolvovať štvrťročné inštruktáže.

3.5. Pri práci na olejovom vykurovacom zariadení je potrebné vziať do úvahy „Odporúčania na zníženie nebezpečenstva požiaru pri zariadeniach s aromatizovaným teplonosným olejom AMT-300“ (M., 1967).

Multifunkčná betonáreň je vybavená šiestimi Miešačky betónu SICOMA rôznych objemov s celkovou kapacitou 360 metrov kubických betónu za hodinu. Na zostavenie zmesi sa ako vážiaca pomôcka používa tenzometer, z ktorého prechádza signál Softvérový logický ovládač SIEMENS spracováva v zlomkoch sekúnd a vydáva príkazy na vykonanie úkonov pre pohony (motory, sektorové ventily, uzatváracie ventily s pohonom). Výsledkom je, že potrebné množstvo materiálov vypočítané v laboratóriu vstupuje do dávkovacích zásobníkov. Proces náboru je riadený automaticky. Miešačky sú vybavené možnosťami na optimalizáciu miešania betónovej zmesi. Betón je možné dodávať z komplexu miešania betónu na sedem stacionárnych stĺpov. Vlastný betónový komplex závodu plne vyhovuje potrebám výroby komerčných zmesí a železobetónových výrobkov.

dielne na výrobu blokov FBS

DSK Kolovrat disponuje samohybnými tvárniacimi strojmi na vibračné lisovanie blokov typu FBS. Bloky je možné vyrábať v krátkom čase vo veľkých množstvách podľa nomenklatúry stanovenej v GOST 13579-78.

debniace linky

Na dlhých stojanoch linky na bezdebnenie od TECNOSPAN sa vyrábajú výrobky z predpätého betónu. K dnešnému dňu ide o najprogresívnejší spôsob tvarovania. Dôležité je aj to, že používanie beztvarých technológií zlepšuje environmentálnu výkonnosť podniku približne o rád (zníženie hluku, prašnosti atď.) v porovnaní s linkami na výrobu kameniva. Vyrábame dutinkové dosky, pilóty, stĺpy, priečniky, nosníky, preklady. Všetky výrobky majú povinný štátny certifikát a spĺňajú štátne normy.

technické laboratórium

Materiál je kontrolovaný z hľadiska súladu s normami a kontrolu kvality výrobkov vykonáva naše kvalitne vybavené laboratórium európske vybavenie. Kontrola kvality sa vykonáva vo všetkých fázach - od vstupnej kontroly materiálov až po expedíciu hotových výrobkov spotrebiteľovi.