IN мебелна индустрияламели - малки плочи с овална форма - се използват от много години: с тяхна помощ те придават допълнителна здравина на лепилната фуга. Но за домашния майстор ламелите едва наскоро се превърнаха в алтернатива на шиповете. В крайна сметка, за да използвате ламелите, ви е необходим инструмент, който изрязва съответните канали в детайлите. Сега има такъв инструмент. Това е модернизиран уред за изравняване на сенчестите фуги на дървена ламперия, оборудван с комплект сменяеми режещи дискове, единият от които е предназначен специално за изрязване на надлъжни канали.

Устройството е проектирано по такъв начин, че да се използва изключително лесно. Режещият диск не се нуждае от водене: жлебовете се правят автоматично. Също така е важно позицията на диска да може да се променя и по този начин да се регулира дълбочината на жлебовете. Всичко това опростява и ускорява процеса на свързване на части, особено в сравнение с обработката, необходима за осигуряване на връзката с щепселни шипове.

Друга особеност е, че жлебовете могат да се поставят практически на око: качеството на връзката няма да пострада, дори ако ламелата „плува“ малко в малко по-дълъг жлеб.

Ако трябва да свържете две дъски или панели под прав ъгъл, шипове (скрити или през) ще осигурят връзката. Дървените пръти са служили и все още служат като основно средство за такова закрепване за домашни майстори. Сега обаче можете да пуснете ламелите в действие.

Как да изрежете канали за летви

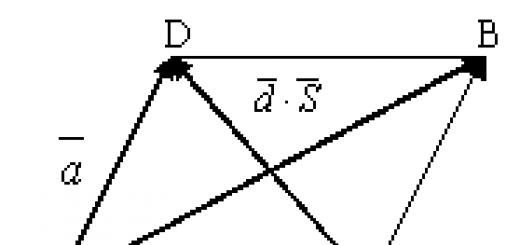

Въз основа на избраните ламели определете дълбочината на жлеба и съответно регулирайте позицията на режещия диск. След това поставете квадрата така, че разстоянието от него до диска да съответства на половината от дебелината на обработвания материал. Тогава жлебовете ще преминат строго в средата на крайната страна на детайла.

При обработката на краищата квадратът лежи върху външната повърхност на детайла, което също улеснява използването на устройството. При рязане на жлебове по външния ръб на друга част квадратът опира в края си. За да могат жлебовете на двете части да пасват точно един към друг, първо трябва да приложите маркировка.

Връзката върху летвите на преградата в рафта или чекмеджето е също толкова проста. Единствената разлика е, че при рязане на жлебове в основните части квадратът не се монтира: той се заменя с крайния ръб на самата преграда, която е фиксирана върху работната маса заедно с основната част със скоби.

В зависимост от дебелината на обработвания материал и размерите на продукта се избират ламели с един или друг размер.

Позицията на режещия диск и съответно дълбочината на рязане може да се регулира. Ако е необходимо, върху диска се монтира квадрат.

При рязане на жлебове по външния ръб на детайла квадратът опира в края му.

При изрязване на канали в края на детайла, квадратът е отгоре. Жлебът не трябва да минава в средата на дупето.

За Т-образни фуги (когато например е монтирана преграда в кутия), жлебовете се изрязват без квадрат, който замества друга част. За подравняване на сенчестите фуги на дървената обшивка се използват специални, по-тънки дискове.

Лепенето на мебелни плоскости се извършва не само в индустриален мащаб. Тази технология се използва от домашни занаятчии за производство на мебели, които не са по-ниски по здравина от масивните дъбови конструкции. Плотовете от снадени ламели издържат много дълго време, не се изкривяват, деформират или набъбват от влага. Друга причина за снаждане е наличието на малки пръти, които е неразумно да се изхвърлят, но няма къде да се приложат. Най-добрият вариант е ламелите да се залепят в мебелни плоскости.

Мебелите „направи си сам“, изработени от естествени и екологично чисти материали, са ценени и много търсени. Този структурен материал е по-привлекателен и практичен от MDF и ПДЧ.

Как да залепите мебелна дъска у дома. Подготовка за работа

За да получите естетичен и висококачествен материал, сортирайте решетките според следните критерии:

- липса на възли и пукнатини по повърхността;

- правилна геометрия (леката кривина може да бъде изравнена с ренде);

- съответствие с модела на текстурата и нюанса;

- идентичност на породата - борови пръчки заедно с бор, лиственица с лиственица.

Снимка 1. Магазин за дограма "ЛесоБиржа"

Технология за лепене на мебелни плоскости

Как да залепите мебелна дъска? Отговорът на този въпрос зависи от мащаба на домашното производство. Ако работата е планирана да бъде еднократна за вашите собствени нужди, можете да използвате импровизирания инструмент, достъпен за всеки собственик.

Ако искате да организирате малък бизнес за производство на мебели, ще трябва да придобиете няколко машини:

- рендосване;

- шлифовъчна лента;

- повърхностно шлайфане;

- банциг;

- фрезоване.

Моля, имайте предвид, че размерите на готовия продукт са малко по-малки от заготовките. Направете надбавка за завършване на краищата. Ширината на съединяваните ламели трябва да бъде не повече от 15 см. Само с такива размери може да се постигне липса на вътрешно напрежение на дървото.

Снимка 2. Мебелна дъска от лиственица

За мебелите оптималната дебелина на панелите е 20 мм. Въпреки това, според правилата за залепване на мебелни плоскости, трябва да изберете заготовки с дебелина 25 mm. Допълнителните 5 мм се отстраняват на 2 стъпки. Преди снаждането се отстраняват 3 мм, останалите 2 мм се отстраняват при окончателната обработка.

Какъв вид лепило за лепене на мебелни плоскости

Най-често мебелните плоскости се залепват с лепило D-1. Това лепило се произвежда с различна степен на водоустойчивост.

В международната класификация има няколко групи водоустойчивост, местната индустрия използва четири:

- ниско;

- две средни - А и Б;

- Високо.

Въпреки това, у дома, всяко лепило за дърво е подходящо. Ако не искате да използвате PVA, вземете лепилото "Joiner".

Снимка 3. Тънък бор за мебели

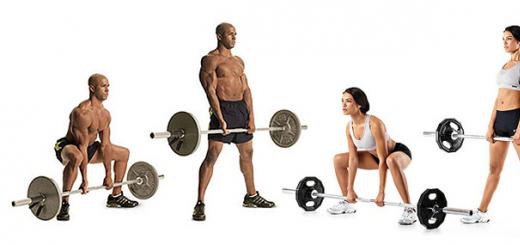

Как правилно да залепите мебелна дъска. Опции за подреждане на ламели

Дългите ламели се снаждат само по ширина. Ако работите с малки пръти, те трябва да са разположени шахматно. В този случай както дългите, така и късите крайни части се смазват с лепило.

При двуслойно залепване прътите от първия ред са перпендикулярни на прътите от втория ред. Тези щитове са изключително здрави и издръжливи. Все още необработени заготовки се поставят под пресата, където трябва да бъдат, докато лепилото изсъхне напълно. Следва внимателно шлайфане на специално оборудване и скосяване на фреза. След завършване фугите изчезват, панелите са готови за рязане на части.

Снимка 4. Дъска за мебели от лиственица

Как да залепите две плоскости за мебели

Необходимостта от свързване на два панела в един възниква при производството на продукти с нестандартна ширина. 600 mm е максималният стандарт на листа, така че няма да намерите по-голяма ширина във всички онлайн магазини. Как да залепите мебелни дъски, за да получите една широка от две тесни дъски? Този въпрос често се задава от клиенти на технолозите на компанията LesoBirzha.

Снимка 5. Мебелна плоскост от чам за производство на мебели

Можете да свържете две плочи с помощта на жлебове и ипотечна релса. В съседните краища е необходимо да изрежете надлъжни жлебове с тесен нож и да поставите там релса, смазана с лепило. Краищата на панелите също трябва да бъдат плътно намазани с лепило. Има няколко ефективни начинизалепване на дървени плоскости. Професионалният дърводелец обаче ще свърши най-добре работата.

На уебсайта Stankoff.RU можете да закупите оборудване за снаждане на дърво от водещи производители. Налични и по поръчка повече от 77 модела машини за снаждане на дърво по дължина на най-добри цени. само изгодна офертас подробни описанияи снимка. Проверете цените при мениджърите.

Приложение и особености на технологичния процес

Използването на технологията за комбиниране на обработени заготовки с малка дължина при производството на дървен материал с определени параметри може значително да увеличи рентабилността на дървообработващото производство. Индустриалното оборудване за снаждане на дървесина се използва в сложния процес на създаване на качествени продукти, които не отстъпват по здравина на елементите от масивна дървесина.

Машините са предназначени за свързване на отделни части от дърво в монолитен детайл, който няма видими шевове. Съвременните технологии за снаждане позволяват постигането на пълна илюзия за масивна дървесна маса и гарантират дългосрочната надеждност на продукта. Работата се извършва с помощта на автоматични или полуавтоматични комплекси, включително машини за изпълнение на последователни задачи:

- Груба обработка. Отстраняване на дефекти под формата на смолисти включвания и възли. Подравняване на дървен материал.

- Работа по подрязванес помощта на фрезоване за формиране на челни съединения с необходимата конфигурация.

- Процесът на снаждане на пръти, включително полагане, залепване и пресоване на материала до пълното полимеризиране на лепилния състав.

След всеки етап частите се сортират в съответствие със стандартите на техническото задание. Накрая се извършва повърхностна обработка и опаковане на готовите продукти. От ламела, получена на машина за снаждане по дължина на къси детайли, се изработват формовани изделия, облицовка, подови дъски, елементи на входни и прозоречни групи. Инсталациите позволяват да се регулират параметрите на работа с най-голяма точност и да се създават готови продукти с еднаква текстура и цвят на повърхността.

Принципът на работа на различни видове оборудване и методи на снаждане

автоматизираните модели на оборудване за снаждане по дължина или дебелина на подготвени за процеса дървени елементи включват работни единици:

- за зареждане на заготовки;

- режещи шипове;

- прилагане на лепилен състав;

- подвижни части към пресата;

- модул за пресоване.

Машините, които получават части след обработка в спомагателни инсталации, зареждат материала с предварително свързване на частите и последователно прехвърлят детайла към устройството за нанасяне на лепило и пресоване. Регулирането на дължината на снажданите ламели и силата при компресиране на елементите се извършва чрез специални механизми. Най-висока производителност в работата се показва от двуканални модели, които позволяват едновременно да се извършва комплект и пресоване на детайли на различни работни линии.

Междудържавните стандарти определят общите изисквания за лепилни съединения със зъбен характер, според които при работа на машина за снаждане на дърво трябва да се спазват нормите за специфично крайно налягане. В зависимост от натоварването на дървени елементипо време на работа снаждането на дървесина се извършва с помощта на различни методи, които позволяват на частите да издържат на надлъжна или напречна компресия:

- наклонено рязане по една и половина;

- по-здрава връзка с помощта на технологията "наклонени мустаци";

- директна подложка със закопчаване.

Образува се по време на предварителната обработка дървесни отпадъциизползвани за производство на пресовани продукти. Оборудването се характеризира с изключително нисък процент бракове, което става възможно само в резултат на неправилно регулирано налягане на пресата или недостатъчна дебелина на нанесеното лепило. Правилните настройки на работата на машината осигуряват изключително точна геометрична форма на изделията и безупречна чистота на гладката повърхност.

Снаждането на дърво по дължина все повече се използва за производството на големи части от дърво. Това позволява значителни икономии на суровини. В допълнение към спестяването на материали, този метод подобрява и потребителските качества на дървесината - тя е по-малко податлива на деформация. Използването на висококачествено лепило дава възможност за залепване на парчета дърво без видими шевове, което създава илюзията за масивна греда или дъска.

Свързването на части по дължината се нарича снаждане. Изберете метод за снаждане на дъската в зависимост от това къде ще се използват частите, направени от нея. Например, при производството на цокъл, който не носи никакво натоварване, дъската се снажда на мустаци: краищата на дъските, които трябва да се съединят, се нарязват под ъгъл от 45 градуса и се припокриват с лепило. Има няколко метода за снаждане:

а - стъпаловиден; b - на мустаците с притъпяване; в - стъпало с перваза; g - стъпи на мустака с тъпота; d - стъпало с перваза и клинове; д - стъпи на мустака с тъпота и клинове; g - гръб до гръб.

За продукти, които ще изпитат сериозни натоварвания по време на работа, се използва снаждане на шип (клиновиден или назъбен). В същото време, поради увеличаването на площта на частите, които трябва да бъдат залепени, връзката получава повишена здравина, дървото се използва икономично.

Всички дефекти на къси парчета снадени дъски се отстраняват - така се получават груби заготовки за снаждане. След това те се свързват в ламели с необходимата дължина чрез микрошипова връзка. Нарязването на микрошипове се извършва с помощта на специални фрези на шипове. В резултат на това се получава съединение, което има способността да се самозалепва под действието на пресата, като същевременно запазва получения ефект. Процесът се контролира в съответствие с GOST 6449, 1 - 82 „Изделия от дърво и дървесни материали. Допускови полета за линейни размери и напасване.

Използвайки технологията на надлъжно снаждане от второкачествени суровини, се получават заготовки с необходимата дължина и високо качество. За надлъжно снаждане се използват автоматични или полуавтоматични линии, като най-известните от тях са: Dimter, Paul, Irion, Reinhardt, Grecon, Ledinek. В този случай трябва да се спазват следните изисквания:

- При снаждане на заготовки е невъзможно интервалът между изрязването на шиповете и самия процес на снаждане да надвишава един ден.

- Готовият ламел, снаден с помощта на микрошипове, не трябва да има празнини и пукнатини. Дефекти като забележими недостатъци на рендосаната страна под формата на различни дупки и празнини показват наличието на брак в работата.

- Стаята, предназначена за снаждане, трябва да осигурява положителна температура на въздуха, не по-ниска от 16 градуса.

- Съдържанието на влага в залепените заготовки може да се различава с не повече от 3%.

- Влажността на готовите ламели зависи от изискванията на потребителя, но трябва да бъде в рамките на параметрите 6-14%.

- Съгласно ГОСТ 10414-90 „Ламинирана масивна дървесина. Общи изисквания за зъбни залепващи съединения, крайно налягане при снаждане на иглолистна и мека твърда дървесина - 8,0 MPa, твърда дървесина - 10 MPa.

- Лепилото се нанася със специално устройство, като дебелината на слоя не трябва да надвишава 0,1 мм. Във връзката адхезивното покритие трябва да заема повече от 0,8 от дълбочината на шипа.

- Допустимо е използването на лепило, което отговаря на международните стандарти DIN EN204 „Неструктурни термопластични лепила за дърво“.

- Продуктът трябва да се притисне не по-късно от 2 минути след нанасяне на лепилото.

- За силна връзка натискането трябва да продължи поне 5-6 секунди.

- Съгласно GOST 24700-99 No. Строителство на сгради и конструкции. Блокове прозорци дървени със стъклопакет. Спецификации” силата на връзката трябва да бъде от 26 MPS и повече.

- Необходимо е да почистите продукта от излишното лепило.

- Преди следващия етап на обработка продуктът трябва да се съхранява поне един ден (за предпочитане два дни) в помещение с температура 15 градуса. Това ще позволи на лепилото да се полимеризира и влагата в дървото през това време може да се разпредели равномерно.

Основни видове дефекти

Качествената фуга осигурява на снажданата ламела здравина на оригиналното дърво и не трябва да бъде много забележима. Ако технологията е нарушена или операторът е невнимателен, в готовия продукт, получен от линията за снаждане, могат да се появят следните дефекти:

| Дефект | причина |

|---|---|

| Между шиповете има празно пространство | Недостатъчно притискане или неравномерно нанасяне на лепилото |

| Полученият продукт няма необходимата здравина | Шиповете са получили по-малко от необходимото количество смола (лепило) |

| Стъпка - стъпаловидна повърхност на готовия детайл | Некалибрирани детайли (с различни дебелини) се подават за снаждане. Полученият продукт се отхвърля и използва за по-нататъшна обработка. |

| Завинтване - ламелите са с наклонени равнини - крайният продукт може да бъде под формата на витло. | Некачествена заготовка се получава от използването на детайли с конични равнини или от неправилни първоначални настройки на машината, когато не се поддържа прав ъгъл между равнината на режещия инструмент и ръба на заготовките. Допустимите отклонения на един метър от детайла по дължина са 3 mm, по ширина - 2 mm. Тези продукти също могат да се рециклират. |

| Завършените части може да имат участъци с изтръгнати дървесни влакна в шиповете. | Образува се при работа с тъпи инструменти или нарушение на технологията. Отхвърлят се и продукти с разкъсани влакна. Дефектните продукти се снаждат отново, като се постига качествен продукт. |

Всички снадени заготовки трябва да отлежат два до три дни, така че използваното лепило да има време да полимеризира и да придобие работни качества. След експониране заготовките се подлагат на довършителна обработка и от тях се получава напълно готов за употреба продукт. Гамата от готови продукти може да включва боядисани подови ламели, архитрави, первази, слепени греди или слепени дъски.

Използването на автоматични и полуавтоматични линии за снаждане ви позволява да намерите употреба на некачествена или извънгабаритна дървесина и значително да разширите гамата от продукти.

Изборът на схема за снаждане в зависимост от натоварването на крайния продукт

Ако продуктът ще бъде подложен само на компресия, тогава е достатъчно да приложите най-простия тип снаждане, свързвайки частите с наслагването (наклонени или прави разрези). За да се увеличи устойчивостта на продукта при странични натоварвания, се използва връзка като горна ключалка. В този случай се прави наслагване с помощта на скосени краища или с краен шип.

Ако продуктът ще бъде подложен само на компресия, тогава е достатъчно да приложите най-простия тип снаждане, свързвайки частите с наслагването (наклонени или прави разрези). За да се увеличи устойчивостта на продукта при странични натоварвания, се използва връзка като горна ключалка. В този случай се прави наслагване с помощта на скосени краища или с краен шип.

За продукти, предназначени за натоварвания на опън, се използват връзки за заключване на джантата (зъбни или прости). За неговото изпълнение се изрязват вдлъбнатини и издатини върху заготовките, които ще се съединяват. Схемата за заключване на назъбения ръб постига висока якост на свързване, която издържа на натиск, опън и странични натоварвания.

Връзката "двоен тиган" е права подплата с шип, наречен лястовича опашка. Показва висока якост при различни натоварвания - странични премествания, опън и компресия.

Схемата на свързване "плъзгаща се брава" под формата на наслагване със скосен ограничител може да придаде здравина на продукт, подложен на напрежение и напречни натоварвания.

Има схема, при която повишената твърдост на конструкцията на надземните брави се постига чрез задвижване на допълнителни клинове между издатините. Такива ключалки се наричат напрежение. Направете ги или разглобяеми, или залепени. Разцепените ключалки трябва да бъдат смазани или боядисани, за да предпазят ключалката от влага.

Изборът на суровини за производство на слепен дървен материал

Качеството на крайния продукт е пряко свързано с качеството на суровините. Въпреки факта, че залепената дървесина предполага използването на некачествени отпадъци, за по-голям добив на качествени продукти все още има критерии за избор на суровини. Можете също така да залепите дървени стърготини, но тогава това ще бъде съвсем различен продукт. Тъй като нашата задача е да получим висококачествен дървен материал, за да намалим разходите, при избора на суровини е необходимо да се придържаме към определени стандарти:

- Дървото с твърде много чепове ще изисква твърде много труд за подготовка и по-голямата част от него ще бъде похабена. Затова вземаме само дървесината от първия и втория разрез.

- Ние избираме заготовки с такава дължина, която ще позволи да се получи приемливо качество на продукта. Твърде късите срезове ще увеличат консумацията на лепило и ще намалят качеството. Освен това значителна част от тези суровини ще се превърнат в дървени стърготини по време на производствения процес.

- Приемете дървесина за обработка с надбавка, чийто размер изключва образуването на допълнителни производствени отпадъци.

Правилната технология на снаждане включва целия производствен цикъл. Всичко има значение, от правилните места за суровини и полуготови продукти до количеството и качеството на произведените продукти и процента на отпадъците.

Технологични цикли на процесите на снаждане на дървесина

Целият цикъл включва следните стъпки:

- Подбор и сортиране на суровини;

- Сушене на дървен материал, избран за снаждане;

- Груба обработка за изравняване на суровини;

- Отстраняване на дефекти в суровината;

- Подрязване и изработка на шипове за сглобки;

- Сортиране на получените ламели;

- Самият процес на снаждане - полагане, лепене, пресоване;

- Експониране на снадени продукти до пълна полимеризация на лепилото;

- Довършителни работи на шпонково дърво.

Дървесината след сортиране и изсушаване до съдържание на влага 8-16% влиза в цеха за производство на пръстеновидна дървесина. Има доставка в дървени опаковки с и без уплътнения. При доставка на опаковки с уплътнения се налага въвеждането на допълнителна операция - отстраняване на дървото от уплътненията. В конкретен случай всичко зависи от избраната технология.

Следващата стъпка е грубо обработване. Изисква се за изравняване на повърхности от всички страни. Основната задача е да се премахнат нередностите, възникнали в процеса на сушене на дървен материал от изкривяване. След грубо обработване се допускат малки дефекти под формата на недостатъчно висококачествени чипове. След това премахваме тези дефекти, които ще повлияят на качеството на крайния продукт. Получаваме нова ламела, готова за по-нататъшна обработка.

В зависимост от това какъв вид продукт се очаква да се получи на изхода, технологът дава индикация за естеството на дефектите, които трябва да бъдат изрязани от заготовките или сортирани, за да се получат по-евтини материали. Така че залепената дървесина за боядисване може да съдържа повече дефекти от висококачествената залепена ламинирана дървесина или дъска:

- син;

- възли;

- смолистост;

- наличието на отслабване;

- други видове щети.

Подрязването на ламелите става в автоматичен или полуавтоматичен режим. Автоматичният режим включва рязане на части по зададена програма. При работа в полуавтоматичен режим задачата на оператора на машината е да разпредели в кой джоб да насочи тази или онази ламела за подрязване.

За да се използва максимално дървесината, ламелите с дефекти се залепват по технологията - едната страна на готовия продукт (лицевата) не трябва да има дефекти, а всички дефекти трябва да са от грешната страна на продукта. За да направите това, е важно да не правите грешка при подреждането на снаждания материал. Действайте и при наличие на отслабване. Ламелите се полагат така, че всички ръбове да са на един от краищата на готовия продукт.

В работилницата за всеки тип ламели трябва да има специално обособено място за съхранение.

Всички получени ламели се подреждат по класове върху палети и се подписват. Този подход ви позволява ясно да наблюдавате производствения процес. Снаждането на ламели се извършва само след натрупване на обеми, достатъчни за работа на смяната. В други случаи това е нерационално, тъй като изисква много ненужни операции за пренареждане на оборудване и суровини.

При производството на слепен ламиниран дървен материал неизбежно възникват загуби при рязане на шипове за съединяване и при рязане на пръстовидни ламели до готовия размер. Много по-изгодно е да се произвеждат продукти с по-голяма дължина, тъй като това значително намалява количеството отпадъци.