Добър ден, мозъчни инженери! Днес ще споделя с вас ръководство за това как как да се направилазерен нож с мощност 3W и десктоп 1.2x1.2 метра, управляван от микроконтролер Arduino.

Това мозъчен трике роден, за да създаде пикселна масичка за кафе. Наложи се материалът да се нареже на кубчета, но ръчно е трудно, а чрез онлайн услуга е много скъпо. Тогава се появи тази 3-ватова фреза/гравер за тънки материали, ще уточня, че индустриалните фрези са с минимална мощност около 400 вата. Тоест леките материали, като полистиролова пяна, коркови листове, пластмаса или картон, тази фреза владее, но гравира само по-дебели и по-плътни.

Стъпка 1: Материали

Ардуино R3

Proto Board - табло за показване

стъпкови двигатели

3-ватов лазер

лазерно охлаждане

захранващ агрегат

DC-DC регулатор

MOSFET транзистор

табла за управление на мотори

Крайни изключватели

кутия (достатъчно голяма, за да побере почти всички елементи от списъка)

зъбни ремъци

сачмени лагери 10мм

ролки за зъбни ремъци

лагери

2 дъски 135х10х2см

2 дъски 125х10х2см

4 гладки пръчици с диаметър 1 см

различни болтове и гайки

винтове 3.8см

лубрикант

щипки

компютър

циркулярен трион

отвертка

различни тренировки

шкурка

менгеме

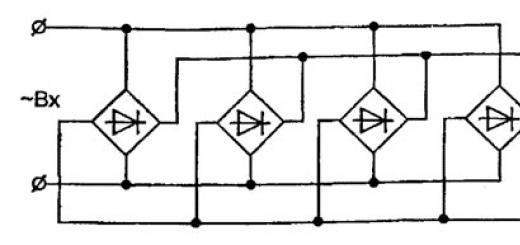

Стъпка 2: Схема на свързване

Лазерна верига домашно приготвениинформативно представени на снимката, има само няколко уточнения.

Стъпкови двигатели: Мисля, че забелязахте, че два двигателя се стартират от една контролна платка. Това е необходимо, така че едната страна на ремъка да не изостава от другата, тоест двата двигателя да работят синхронно и да поддържат напрежението на зъбния ремък, което е необходимо за качествена работазанаяти.

Лазерна мощност: Когато настройвате DC-DC регулатора, уверете се, че лазерът се захранва с постоянно напрежение, което не надвишава спецификациилазер, в противен случай просто ще го изгорите. Моят лазер е оценен на 5V и 2,4A, така че регулаторът е настроен на 2A и напрежението е малко под 5V.

MOSFET транзистор: това е важна част от това мозъчни занаяти,тъй като именно този транзистор включва и изключва лазера, получавайки сигнал от Arduino. Тъй като токът от микроконтролера е много слаб, само този MOSFET транзистор може да го възприеме и да заключи или отключи захранващата верига на лазера, други транзистори просто не реагират на такъв сигнал с нисък ток. MOSFET е монтиран между лазера и земята от DC регулатора.

Охлаждане: при създаване на собствено лазерен ножСблъсках се с проблема с охлаждането на лазерния диод, за да избегна прегряване. Проблемът беше решен чрез инсталиране на компютърен вентилатор, с който лазерът функционираше перфектно дори при работа 9 часа подред, а обикновен радиатор не можеше да се справи със задачата за охлаждане. Монтирах и охладители до платките за управление на мотора, тъй като те също се затоплят доста, дори и фрезата да не работи, а само да е включена.

Стъпка 3: Сглобяване

Прикачените файлове съдържат 3D модел на лазерен нож, показващ размерите и принципа на сглобяване на рамката на работния плот.

Дизайн на совалка: състои се от една совалка, отговаряща за оста Y, и две двойни совалки, отговорни за оста X. Оста Z не е необходима, тъй като това не е 3D принтер, но вместо това лазерът ще се включва и изключва последователно, тоест оста Z се заменя с дълбочината на пробиване. Опитах се да отразя всички размери на конструкцията на совалката на снимката, само ще поясня, че всички монтажни отвори за прътите в страните и совалките са с дълбочина 1,2 см.

Водещи пръти: стоманени пръти (въпреки че алуминият е за предпочитане, но стоманата е по-лесна за получаване), доста голям диаметър от 1 см, но тази дебелина на пръта ще избегне увисване. Фабричната грес е отстранена от прътите, а самите пръти са внимателно шлайфани с мелница и шкурка до идеална гладкост за добро плъзгане. И след смилане прътите се третират с бяла литиева грес, която предотвратява окисляването и подобрява плъзгането.

Ремъци и стъпкови двигатели: За да монтирам стъпковите двигатели и зъбните ремъци, използвах обичайните инструменти и материали, които ми дойдоха под ръка. Първо се монтират двигателите и сачмените лагери, а след това и самите ремъци. Като скоба за двигателите е използван метален лист, приблизително еднакъв по ширина и два пъти по-дълъг от самия двигател. Този лист има 4 пробити отвора за монтаж на двигателя и два за монтаж на тялото домашно приготвени, листът се огъва под ъгъл от 90 градуса и се завинтва към тялото с самонарезни винтове. От противоположната страна на точката на закрепване на двигателя по подобен начин е монтирана лагерна система, състояща се от болт, два сачмени лагера, шайба и метален лист. В центъра на този лист се пробива дупка, с която се закрепва към корпуса, след което листът се прегъва на две и в центъра на двете половини се пробива дупка за монтиране на лагерната система. Върху така получената двойка двигател-лагер се поставя зъбчат ремък, който се закрепва към дървената основа на совалката с обикновен самонарезен винт. Този процес е по-ясно показан на снимката.

Стъпка 4: Меко

За щастие, софтуерът за това мозъчни занаятибезплатен и с отворен код. Всичко, от което се нуждаете, е във връзките по-долу:

В и всичко, което исках да ви кажа за моя лазерен нож/гравер. Благодаря ви за вниманието!

късмет домашно приготвени!

Рисуването върху различни обекти на модел чрез отстраняване на вещество от повърхността му е известно на човечеството от много хилядолетия.

С навлизането на нови материали стана необходимо да се усвоят методите на работа, които позволяват гравиране върху обекти, които са много по-твърди от дърво и камък. Новите технологии позволяват напълно автоматизиране на процеса на гравиране при рисуване на шаблон върху метална повърхност, но за домашен майстор овладяването на ръчния метод за рисуване на шаблон е най-подходящият вариант.

Гравирането на метал със собствените си ръце е възможно в домашни условия, с инструменти и подходящо помещение за извършване на този вид работа.

За ръчно гравиране у дома ще ви трябват следните инструменти и материали:

- Щихел.

- Метална заготовка.

- Менгеме или подобно устройство за задържане на детайла неподвижно.

Заготовката за рисуване на картина може да се използва от всеки метал, но за начинаещи е по-добре да използвате алуминий или мед.

Щихелът е пръчка с дължина до 120 мм. Единият край на този инструмент се нарязва под ъгъл и се заточва, другият се поставя в дръжка от дърво или пластмаса.

Стихел може да бъде различни форми, както и се различават по ширината на работната повърхност. С отсъствие този инструментможе да се направи самостоятелно, ако има налични материали, подходящи за тази цел.

Самоделно длето

За производството на гравьора е необходимо да се използва инструментална стомана. Металът, използван в пружините и сачмените лагери, е отличен за тази цел. Възможно е да се направи режеща повърхност с помощта на стари пили и иглени пили, както и различни ножове, които трябва да бъдат нарязани на тънки ленти.

Идеалният материал за производството на гравиращ гравьор е стомана P18. От стари кръгове за циркулярни триони можете да направите голям брой заготовки за производство на гравьори у дома. След това работната част на детайла се заточва под ъгъл, което ще позволи да се направи прорез с определена ширина върху металната повърхност.

Дръжката на гравьора е изработена от твърда дървесина и трябва да бъде с такава ширина, че да е удобно за майстора да държи инструмента в ръката си. Препоръчителната дължина на тази част от длетото обикновено е 50 мм.

Дръжката с форма на гъба е най-подходяща за направата на този инструмент, но можете да експериментирате и да направите няколко различни опции, и вече в процеса на работа изберете най-подходящия вариант.

Подготовка на детайла

Първо трябва да изберете заготовката, върху която ще се покаже чертежът. Избраният продукт трябва да е без ръжда и чипове. За да подготвите повърхността, ще ви трябва:

- Шкурка P400.

- Залепете GOI № 1 или № 2

Първо, детайлът се полира с шкурка. След това се извършва окончателното полиране с помощта на паста GOI.

За да избегнете повреда на повърхността, при полиране с паста GOI се препоръчва да използвате този инструмент само № 1 или № 2.

Трябва също така да изпълните, преди да завършите полирането с този инструмент, следните стъпки:

- Подгответе фланелен плат и го навлажнете с бял спирт

- Изсипете GOI паста върху навлажнена кърпа.

- Избършете нежеланата част от метала с кърпа, за да премахнете големи парчета, които могат да надраскат повърхността.

След такава подготовка детайлът се полира с равномерни кръгови движения. След приключване на мерките за полиране, металният предмет трябва да се изплакне в керосин и да се изсуши при стайна температура.

процес на гравиране на метал

Ако гравирането на метална повърхност се извършва за първи път, тогава преди да продължите с прилагането на основния модел, се препоръчва да практикувате върху ненужно парче метал.

Идеалният вариант за такива тренировки е използването на медна плоча. Парче мед трябва да бъде здраво закрепено към дървена дъска с помощта на самонарезни винтове с широка глава. Когато детайлът е фиксиран, дъската се поставя върху масата, включва се допълнително осветление, ако е необходимо, режещият инструмент се затяга в дясната ръка и върху металната повърхност се прави равномерен прорез.

Така че, когато правите права линия, ръката да не се плъзга, върху повърхността на металната плоча, палците на лявата и дясната ръка трябва да бъдат свързани и да докосват плочата на мястото, където е направена рисунката. Показалецът на дясната ръка по това време лежи върху ножа на инструмента и напълно контролира процеса на рисуване на линии. Препоръчително е в началото на обучението да направите няколко прави успоредни ленти върху детайла. Когато равномерните участъци се получат добре, можете да преминете към правенето на полукръгли линии.

Когато ръката вече е малко напълнена, можете да започнете да гравирате шаблона върху детайла. За да извършите тази работа, металният предмет също трябва да бъде надеждно фиксиран. За тази цел трябва да се направи устройство, подобно на описания по-горе механизъм на ключалката на самонарезните винтове.

За гравиране на прости фигури, инициали и други прости изображения можете да започнете веднага след фиксирането на металния предмет. Ако трябва да изпълните сложен чертеж, препоръчително е първо да прехвърлите изображението върху детайла.

Прехвърляне на сложно изображение върху метал

Оригиналният метод за прехвърляне на изображение върху метална основа се извършва в следната последователност:

- Лакът се нанася върху повърхността на обработения метал.

- С мек графитен молив върху полиестерно фолио се рисува изображение, което се гравира върху детайла.

- Чертежът се покрива с лепяща лента, притиска се по цялата площ към филма и внимателно се отстранява от него. В същото време изображението, начертано по-рано, ще остане върху лепкавата повърхност на залепващата лента.

- Когато лакът изсъхне, залепващата лента се закрепва към повърхността на метала, глади се с валяк или друг мек предмет и след това се отстранява.

След правилното изпълнение на описаните действия върху продукта ще остане шаблон, според който ще бъде възможно да се гравира.

Други методи за гравиране

В допълнение към метода на ръчно гравиране у дома могат да се извършват следните методи за щамповане на метална повърхност:

- Химическото гравиране е лесен метод за извършване у дома, дори с обикновена трапезна сол и зарядно за телефон.

- Използването на бормашина е чудесен начин за домашна употреба. Принципът на отстраняване на метал по този метод е подобен на ръчното гравиране, но вместо длето се използва бормашина или подобно устройство с въртящ се тънък.

- - е най-модерният начин за рисуване на шаблон върху метална повърхност, но оборудването за този вид работа ще бъде твърде скъпо. Използването на този метод на гравиране е оправдано само когато страстта към рисуването на шаблони върху метал се превърне в професия и носи постоянен доход.

Заключение

Как да гравирате върху метал и какъв метод да овладеете за извършване на този вид работа, всеки трябва да реши сам. За да започнете, се препоръчва да закупите професионален ръчно изработен инструмент. След известно време работа с ръчен инструмент можете да преминете към овладяване на оборудването, което значително ще ускори процеса на гравиране.

Лазерите отдавна са част от нашето ежедневие. Ръководствата използват светлинни указатели, строители с опорни лъчи, определени нива. Призванието на лазера - за нагряване на вещества (до термично разрушаване) - се използва за рязане и декориране. Едно от приложенията- лазерно гравиране. На различни материали можете да получите фини шарки практически без ограничения по отношение на сложността.

Изпълнението представя богат избор от гравиращи машини, основно произведени в Китай. Оборудването не е много скъпо, но покупката само с цел забавление е непрактична. Много по-забавно за правенеНаправи си сам лазерен гравьор.

Как да си направим гравьор от принтер?

Как да направите гравьор със собствените си ръце? Не е трудно да направите CNC гравьор от стар принтер. Това е като комплект Arduino. Подробните инструкции, разбира се, ще ви помогнат да се ориентирате във всичко.

Първо обаче е необходимоподгответе всички необходими компоненти за CNC:

- 3 шпилки от железария;

- дуралуминиев P-профил;

- 2 метални лагера;

- парче плексиглас;

- метални гайки с обикновен размер и големи;

- 3 стъпкови мотора, могат да се вземат от стар принтер.

Също така е необходимо следните устройства да са под ръка:

- трион;

- винтове;

- отвертки и други инструменти.

Единственото нещо, което ще трябва да се направи извън къщата, е да се заварява основата за CNC машината, въпреки че е възможно да се направи и с болтове.

Етапи на машинното производство

Производството на гравьора започва със закрепването на водещия винт и профила. Последният етап - използвайте шейна.

Напредък:

Машината за гравиране в тази модификация, разработена от себе си, може да бъде обикновен домашен дремел. Прикрепете вашия гравьордопуска се с плексиглас.

Така че лазерният настолен гравьор „направи си сам“ е готов. Сега остава само да го свържете с помощта на крайни изключватели. Това домашно приспособление дава възможност за извършване в условия на животизсичане в камък, но не дава възможност за разделянето му.

Как да сглобите лазерен гравьор с помощта на диод от старо DVD устройство?

Можете да направите свой собствен лазер от DVD устройство. Оптичният лъч, който е направен от собствените си ръце, едва ли ще се справи с желязо или дърво.

Въпреки това ще бъде напълно възможно да споделят:

- хартия;

- малък лист пластмаса;

- полиетиленово фолио;

- други прости и деликатни предмети.

В допълнение към горните алтернативи, лазерът, направен със собствените си ръце от DVD устройство, може да измисли много различни задачи. По-специално, неговият потенциал е отлично разкрит в творческата област.

Ако резбата не е необходима, с лазер от DVD устройство, можете:

- изгаряне на шарки или картини върху дървени повърхности;

- осветяват различни обекти на голямо разстояние;

- използвайте като декорация у дома;

- направете директни линии (защото лъчът е идеално видим), което ще бъде особено полезно при изграждане и ремонт.

Какво ще е необходимо за завършване на работата?

За да направите лъч, имате нужда от определени елементи. Те винаги се продават в обикновени търговски центрове за електроника, така че няма да се налага да полагате допълнителни усилия.

Така за целите на производството ще ви трябва:

Разглобяването на задвижването трябва да се извършва с особено внимание. Ако се борави невнимателно, можете не само да развалите механизма, но и да повредите собствените си очи. Проблемът е, че лъчът има способността да заслепява в даден момент и да влияе негативно на зрителната острота.

Разглобяването на задвижването трябва да се извършва с особено внимание. Ако се борави невнимателно, можете не само да развалите механизма, но и да повредите собствените си очи. Проблемът е, че лъчът има способността да заслепява в даден момент и да влияе негативно на зрителната острота.

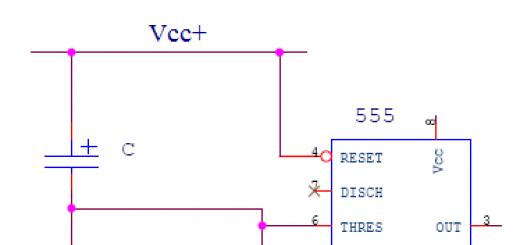

Сега домашно приспособлениетрябва да се осигури електричество. Захранването на конвенционален диод трябва да бъде 3V, а консумацията трябва да бъде до 400 mA. Тези стойности могат да варират в зависимост от скоростта на запис на устройството. Лазерът не изисква голяма производителност. Така че за устройство, чиято скорост на запис е 16X, 200 mA е достатъчно. Позволено е тази стойност да се увеличи колкото е възможно повече до 300 милиампера, в противен случай е възможно да развалите кристала и да забравите за домашен лазер.

Домашен колиматор е най-лесно да се направи с обикновена лазерна показалка. Най-евтината китайска версия ще свърши работа. Всичко, което е необходимо, е да премахнете оптичната леща от "лазера" (тя се вижда). Ширината на полулинията ще бъде повече от 5 милиметра. Разбира се, този вид коефициент е огромен и по никакъв начин не може да претендира за титлата лазер. Стандартната леща на колиматора ще помогне за намаляване на диаметъра до 1 mm. Въпреки че за да се постигне такъв ефект, ще е необходимо да се работи задълбочено.

Създаването на лазер със собствените си ръце е много интересен процес. Не изисква специални части или големи икономически разходи. Напълно доста точни и плитки познания на електротехника. При успешно производство можете да започнете да използвате устройството. Режещ лъч без затрудненияизблици въздушни балони, гори хартия и оставя отпечатъци върху дърво. Въпреки това, когато използвате, не трябва да забравяте техническата безопасност.

На добър час на всички!

В тази публикация искам да споделя с вас процеса на създаване на лазерен гравьор, базиран на диоден лазер от Китай.

Преди няколко години имаше желание да закупя готова версия на гравьор от Aliexpress с бюджет от 15 хиляди, но след дълго търсене стигнах до извода, че всички представени опции са твърде прости и всъщност са играчки. А аз исках нещо настолно и в същото време доста сериозно. След един месец проучване беше решено да направим това устройство със собствените си ръце и тръгваме...

В този момент все още нямах 3D принтер и опит с 3D моделиране, но всичко беше наред с рисуването)

Ето всъщност един от тези готови гравьори от Китай.

След като разгледахме вариантите за възможни дизайни на механиката, първите скици на бъдещата машина бяха направени на лист хартия ..))

Решено е площта на гравиране да не бъде по-малка от лист А3.

Самият лазерен модул е един от първите закупени. Мощност 2W, тъй като беше най-добрият вариант за разумна цена.

Ето самия лазерен модул.

И така, беше решено оста X да се движи по оста Y и нейното проектиране започна. И всичко започна с една карета...

Цялата рамка на машината е изработена от различни по форма алуминиеви профили, закупени от Leroy.

На този етап вече не се появяваха скици върху листове от тетрадки, всичко беше начертано и обмислено в Compass.

След като купих 2 метра квадратен профил 40x40 mm за изграждане на рамката на машината, в крайна сметка от нея беше направена само самата карета ..))

Двигатели, линейни лагери, ремъци, валове и цялата електроника бяха поръчани от Aliexpress по време на процеса на разработка и планове за това как ще бъдат монтирани двигателите и какъв вид контролна платка ще се променя в движение.

След няколко дни рисуване в Compass беше определена повече или по-малко ясна версия на дизайна на машината.

И така се роди оста X ..))

Странични стени на оста Y (съжалявам за качеството на снимката).

Монтаж.

И накрая първото бягане!

Изграден е прост 3D модел общ изгледмашина, за да се определи вече точно нейния вид и размери.

И тръгваме... Плексиглас... Боядисване, окабеляване и други дреболии.

И накрая, когато всичко беше коригирано и последната част беше боядисана в черно 8), дойде финалната линия!