Uno de los componentes más importantes de cualquier caldera de calefacción es el intercambiador de calor primario, en el que la energía térmica de los productos calientes de la combustión del combustible se transfiere al refrigerante. De las características de este componente dependen en gran medida las características operativas del equipo: su eficiencia y economía, vida útil y costo. Ante la feroz competencia entre los fabricantes, todos los componentes de las calderas domésticas tienden a simplificar el diseño y reducir el costo. Al mismo tiempo, existe una demanda estable de calderas de gas premium con intercambiador de calor de cobre. ¿Por qué los consumidores los eligen a pesar del alto precio y cuáles son las ventajas del cobre como material estructural?

Conflicto metal contra metal

El material del que está hecho el intercambiador de calor es el mediador que transfiere la energía térmica de los productos de combustión al refrigerante. Durante el funcionamiento de la caldera, debe soportar altas temperaturas (hasta 400-600 oC) durante muchos meses del período de calefacción sin reducir sus características de resistencia. Además, el material del intercambiador de calor está en contacto con dos medios: gases de combustión calientes y un refrigerante (generalmente agua). Por lo tanto, se imponen requisitos muy estrictos al material, que se cumplen en una estrecha lista de metales y aleaciones.

Actualmente se utilizan tres materiales para la fabricación de calderas de gas domésticas: acero, hierro fundido y cobre. Cada uno de ellos tiene sus propias fortalezas y debilidades.

Los más comunes y una opción de presupuesto son intercambiadores de calor de acero. El acero tiene una rara combinación de alta ductilidad y resistencia, incluso cuando se expone a altas temperaturas y tensión mecánica. Esta característica del material del intercambiador de calor es especialmente importante cuando se expone al calor. En la zona de altas temperaturas, se forman tensiones térmicas en el metal, y solo la plasticidad evita que aparezcan grietas.

Pero los intercambiadores de calor de acero también tienen serios inconvenientes: están sujetos a la corrosión, tanto del lado de los tubos de fuego como del lado del refrigerante. Para aumentar la vida útil, los fabricantes aumentan el grosor de la pared del intercambiador de calor, lo que reduce la eficiencia y aumenta el consumo de combustible.

El hierro fundido se corroe mucho más lentamente que el acero cuando entra en contacto con medios químicamente activos. Pero debido a la ductilidad reducida, cuando se usa este metal, se imponen requisitos estrictos en los modos de operación. equipo de gas. Los cambios bruscos de temperatura pueden causar grietas.

Así, por ejemplo, para diferentes modelos con un intercambiador de calor de hierro fundido, la diferencia de temperatura del portador de calor en las líneas de suministro y retorno del circuito de calefacción no puede exceder los 20-45 oC. Para lograr esto, se utilizan sistemas complejos para mezclar refrigerante caliente. También impone severas restricciones a la estabilidad de la bomba de circulación.

Otro material tradicional para los intercambiadores de calor de equipos de calderas es el cobre. Tiene una combinación única de propiedades físicas y químicas, lo que lo convierte en un material casi ideal para estos fines. En primer lugar, el cobre se destaca por su conductividad térmica excepcionalmente alta: 385 W / m * K (solo la plata es más alta). A modo de comparación: la conductividad térmica del hierro fundido es de 50-60 W / m * K, y el acero, de 47 W / m * K e inferior (según la temperatura y el grado del acero).

También es muy valiosa la alta resistencia del cobre a la corrosión. Durante el funcionamiento de un intercambiador de calor de cobre, aparece una película de óxido delgada pero densa en la superficie del metal, que protege las capas subyacentes de la corrosión.

Otra propiedad importante del cobre es un coeficiente de rugosidad muy bajo, que es 133 veces menor que el del acero. Esto tiene dos consecuencias: baja resistencia hidrodinámica de las tuberías de cobre y una tasa significativamente menor de crecimiento excesivo de hollín y contaminación.

Entre las deficiencias de este metal, se destaca una: el alto precio. El cobre puro es hasta 15-20 veces más caro que las aleaciones de acero utilizadas para los intercambiadores de calor, lo que clasifica automáticamente las calderas que utilizan una gran cantidad de cobre en el segmento de precios elevados.

Intercambiadores de calor de aletas y sus problemas

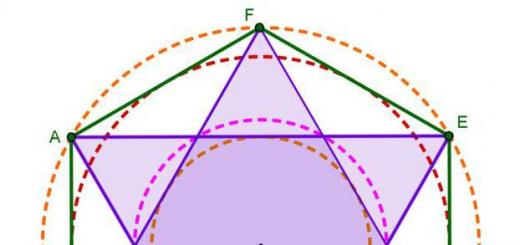

La elección del material para el intercambiador de calor primario determina en gran medida su diseño. En particular, los desarrolladores de equipos de calefacción compensan la baja conductividad térmica del acero y el hierro fundido aumentando la superficie de intercambio de calor. Fue esta idea la que formó la base de los intercambiadores de calor tubulares con aletas más comunes en las calderas domésticas. Una pluralidad de placas están montadas en filas verticales sobre un tubo curvo (en forma de S). Tal intercambiador de calor está ubicado en la parte superior de la cámara de combustión. Los gases de combustión pasan a través de los estrechos espacios entre las placas de abajo hacia arriba, dando energía al refrigerante.

Además del acero, el cobre se usa ocasionalmente para fabricar tales intercambiadores de calor. EN calderas de doble circuito Algunos fabricantes todavía usan intercambiadores de calor bitérmicos: el refrigerante circula en la tubería de cobre exterior con aletas, y la tubería interior se usa para calentar agua para agua caliente sanitaria.

Para aumentar la potencia y la eficiencia en los intercambiadores de calor de este tipo, el espacio entre las aletas puede ser de solo 1,5 a 2,5 mm. Esto aumenta significativamente la tasa de obstrucción del lumen con hollín y hollín (productos de combustión). gas natural), lo que impide la combustión completa del gas y conduce a un aumento del consumo de combustible.

La pequeña sección interna de las tuberías también aumenta la sensibilidad de este nudo a la acumulación de depósitos de cal en el lumen. La deposición de sales de dureza y suciedad dentro del intercambiador de calor reduce significativamente la transferencia de calor debido a la disminución de la conductividad térmica de las paredes y la violación de la circulación del refrigerante.

Se estima que tan solo 1 mm de cal en las paredes del intercambiador reduce la eficiencia de la caldera en un 5% de media. Pero lo que es mucho más peligroso, los depósitos minerales interrumpen el proceso de enfriamiento de las delgadas paredes del intercambiador de calor, que pueden quemarse debido a esto.

Como resultado, las calderas de este tipo requieren un mantenimiento más frecuente y laborioso: limpieza de la cámara de combustión y lavado de incrustaciones.

Intercambiador de calor de cobre: tradición y tecnología.

El uso del cobre con su extraordinaria conductividad térmica permite abandonar el esquema del intercambiador de calor en forma de tubo con aletas en favor de uno más simple y diseño robusto. Su principio está tomado del samovar tradicional, en el que el tubo de humo pasa por el depósito de agua.

“Desde 1948, cuando el inventor Maurice Friske lanzó la primera caldera de gas francesa HYDROMOTRIX, el intercambiador de calor tubular de cobre se ha convertido en el sello distintivo de los productos de nuestra empresa”, dice Roman Gladkikh, director técnico de FRISQUET, líder en el mercado francés de equipos de calefacción. - Su esquema es fundamentalmente diferente de los intercambiadores de calor tubulares con aletas comunes. La base del intercambiador de calor es un cuerpo de caldera de cobre de gran capacidad, dentro del cual hay tubos para gases de combustión. Tienen turbuladores (distribuidores) de acero inoxidable que reducen la velocidad de los gases de combustión para aumentar la transferencia de calor”.

El resultado es un intercambiador de calor cilíndrico masivo, cuya producción consume 25 kg de cobre puro. A modo de comparación: las contrapartes de acero con aletas de potencia comparable pesan hasta 5 kg. Un intercambiador de calor de este tipo funciona sin choques de temperatura en modos más suaves y delicados que un tubo delgado con aletas.

El diseño descrito del intercambiador de calor tiene una serie de consecuencias importantes. Debido a la resistencia a la corrosión y ductilidad del cobre, la vida útil de este conjunto supera los 20 años. El diámetro de cada tubo de humo es de 30 mm, lo que los hace mucho menos propensos a la acumulación de hollín. Para una temporada de calefacción, el estrechamiento del espacio libre para los intercambiadores de calor con aletas puede alcanzar el 40 % (frente al 3 % para los tubulares). Sobre la base de los datos acumulados en los países europeos durante varias décadas de funcionamiento de los intercambiadores de calor tubulares de cobre, se puede concluir que tienen una vida media del doble en comparación con sus homólogos de acero con aletas.

Además, son los intercambiadores de calor tubulares de cobre los que permiten lograr Máxima eficiencia- 95%, lo que supone un importante ahorro energético y menores costes de funcionamiento de la caldera.

El diseño único con un cuerpo de caldera de gran capacidad amplía significativamente la funcionalidad del equipo de calefacción. Entonces, en las calderas de doble circuito FRISQUET, los intercambiadores de calor secundarios están hechos en forma de bobinas de cobre ubicadas dentro del cuerpo de la caldera. Por ello, todas las calderas de este fabricante permiten la conexión de una caldera adicional o de un segundo y tercer circuito de calefacción de serie. Por ejemplo, un circuito de calefacción puede proporcionar calor a los radiadores montados en la pared (temperatura del portador de calor - hasta + 85 oС), y el segundo - a los sistemas de calefacción por suelo radiante (+20-45 oС).

Elección para el consumidor

La presencia de un intercambiador de calor tubular de cobre en la caldera es una buena guía para quien busca una solución fiable y económica para su propiedad. Sin embargo, para tomar una decisión responsable, debe prestar atención a otros matices.

Certificación del fabricante según ISO 9001. Para el comprador, esto significa que la caldera ha pasado el control de calidad de varias etapas durante la producción.

“En nuestra fábrica con certificación ISO 9001, todo, desde la aceptación de componentes y materias primas de terceros proveedores hasta el ensamblaje final de las unidades, se controla en varias etapas. Cada operación realizada está marcada con una marca personal del trabajador que la realizó, dice Roman Gladkikh (FRISQUET). - Después de completar el montaje, cada caldera ensamblada pasa al banco de pruebas, donde se prueba en 15 parámetros. Además, en un laboratorio certificado según la norma ISO45001, no solo se prueban los componentes originales, sino que también se realizan pruebas de vida de los equipos de forma continua en soportes especiales”.

Disponibilidad de sistemas de seguridad en el diseño de la caldera, incluyendo sensores de presión de refrigerante, temperatura del refrigerante, sensores de vuelco de tiro y de gas, así como control de ionización de la llama.

La presencia de funciones inteligentes: la capacidad de seleccionar escenarios, programación y control remoto de la caldera, lo que aumenta significativamente la eficiencia del sistema de calefacción y aumenta su recurso.

Como podemos ver, el cobre como material estructural para intercambiadores de calor de calderas tiene muchas ventajas innegables. Los consumidores privados y corporativos están interesados en dichos equipos, para los cuales la confiabilidad, los bajos costos operativos y la larga vida útil de la caldera son de suma importancia.

Esta pregunta surge necesariamente entre quienes primero eligen una caldera para calefacción.

Si el espacio lo permite, a primera vista, es preferible un intercambiador de calor de hierro fundido. Pero esto es sólo a primera vista. Echemos un vistazo a algunos de los conceptos erróneos que llevan a las personas a optar por una caldera de hierro fundido montada en el piso voluminosa, costosa y pesada, mientras ignoran los soportes de pared livianos, que también son más baratos. Al mismo tiempo, no nos centraremos en la psicología de tal elección.

- Los principales argumentos de los defensores del hierro fundido:

- Fácil de instalar y poner en marcha.

- El consumo de gas de una caldera de fundición es el mismo que el de una mural, ya que el rendimiento de las calderas es el mismo.

- Dichas calderas son más económicas de operar (no es necesario enjuagar periódicamente el intercambiador de calor).

- El termopermutador de hierro fundido no está sujeto a la corrosión.

- La caldera durará 50 años o más.

Punto uno.

Sobre el primer punto. El hierro fundido es muy sensible a los cambios de temperatura. Por lo tanto, es muy importante diseñar correctamente la conexión de dicha caldera. Por ejemplo, la instalación del sistema de calefacción no debe realizarse en ningún caso antes de la caldera. La diferencia entre la impulsión y el retorno no debe superar los 20°C, para garantizar este parámetro es necesario prever un sistema de mezcla automática del agua de impulsión hacia el retorno. La elección de la bomba de circulación juega un papel importante. Debe cumplir completamente con la caldera, de lo contrario, la caldera se sobrecalentará o se encenderá y apagará con frecuencia. Ambos son inaceptables.

La caldera de pared no teme a los cambios de temperatura. El grifo de reposición para muchos modelos de pared ya está previsto en el diseño de la caldera, así como bomba de circulación, que se selecciona al diseñar la caldera y corresponde completamente a los parámetros de diseño.

Punto dos.

El hecho es que el pasaporte indica los valores de la eficiencia de la caldera cuando funciona en condiciones ideales. Aquellos. la temperatura del agua en la caldera es de 60°C, no hay depósitos en el intercambiador de calor, ni hollín ni incrustaciones. Con un aumento o disminución de la temperatura del agua de calefacción, la eficiencia disminuirá, ya que en el primer caso, con una disminución en la diferencia de temperatura, la transferencia de calor disminuirá, en el segundo caso, los gases de combustión serán más fríos, lo que conducirá a una disminución en el empuje y la subcombustión de gas.

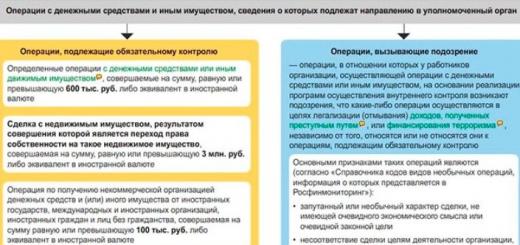

Para combatir este fenómeno se han diseñado quemadores modulantes (con caudal de gas variable). En calderas con intercambiador de calor de hierro fundido, hay quemadores con ajuste de potencia del 70 al 100%, y en calderas con intercambiador de calor de cobre, del 30 al 100%. Como resultado, la eficiencia de una caldera mural en condiciones reales es mayor que la de una de hierro fundido.

Además, la gran masa de la caldera y el gran volumen de agua que contiene conducen a una gran inercia térmica del sistema en su conjunto. Tal sistema se calienta durante mucho tiempo y se enfría durante mucho tiempo; cuando se cambia el modo de calefacción, la caldera permanece inactiva durante mucho tiempo o funciona con una eficiencia reducida. Cabe señalar que el tiempo de inactividad de la caldera, paradójicamente, aumenta el consumo de gas en general. Esto sucede porque el aire en la cámara de combustión se calienta desde el intercambiador de calor, se crea una corriente de aire a través de la chimenea y el aire caliente se precipita hacia la atmósfera, mientras se lleva el calor del sistema de calefacción.

Punto tres.

Aquí tienen razón. No tiene sentido lavar un intercambiador de calor de hierro fundido con dimensiones de conexión de 2 "en el campo. Aún quedarán incrustaciones en las paredes. Pero debe recordarse que la deposición de sedimentos de 1 mm en las paredes del intercambiador de calor reduce el rendimiento de la caldera en un 5%, aunque no notará nada, solo se puede instalar una disminución en la eficiencia con la ayuda de dispositivos.En un intercambiador de calor de cobre, el caudal disminuirá con el crecimiento de dicha capa de depósitos, que señalará la necesidad de mantenimiento. Al gastar 1 - 2 mil rublos, restaurará completamente el funcionamiento de la caldera.

Punto cuatro.

Esto también es correcto. Aunque si no enjuaga la caldera, los depósitos dentro del intercambiador de calor provocarán un enfriamiento desigual del agua de las paredes, lo que a su vez provocará una deformación térmica del hierro fundido, lo que puede provocar la formación de grietas.

Punto cinco.

Sí. Una caldera de hierro fundido puede funcionar durante 50 años, y una montada en la pared solo 15. Solo la tecnología y la legislación no se detienen. ¿Quién sabe si dentro de 10 años se prohibirán todas las calderas excepto las de condensación?

Hay una amplia variedad de modelos de unidades de calefacción disponibles. A pesar de tal variedad, se pueden dividir estructuralmente según el tipo de cámara de combustión y el material del que está hecha. intercambiador de calor.

Hay dos tipos principales de cámara de combustión.

Cámara de combustión abierta - pros y contras

Las calderas con una cámara de este tipo son familiares para casi todos. El aire ingresa al horno a través de aberturas especiales de entrada de aire en la caldera de calefacción, debido al área de rarefacción que se produce en él durante la combustión. El intercambiador de calor en dicha cámara, por regla general, se instala sobre la antorcha.

Las ventajas de una caldera con una cámara abierta incluyen:

- bajo nivel de ruido durante el funcionamiento

- suficiente, diseño simple,

- Fácil instalación

- facil mantenimiento.

Las desventajas incluyen:

- riesgo de incendio debido a la presencia de llamas abiertas,

- la necesidad de la obligatoriedad suministro de ventilación en el lugar donde está instalado el dispositivo generador de calor.

Cámara de combustión cerrada - pros y contras

En este tipo de calderas de calefacción, el aire se suministra a la fuerza con la ayuda de un ventilador eléctrico especial. El horno en sí se parece a un barril con paredes dobles, entre las cuales hay un refrigerante y una antorcha arde en el centro.

Las ventajas de una caldera con una cámara cerrada incluyen:

- Mayor eficiencia, debido al gran volumen del intercambiador de calor.

Además, debido al hecho de que la cámara de combustión está aislada (cerrada) de la habitación donde está instalada dicha unidad de caldera, entonces probabilidad de incendio es cero.

- El aire también puede ingresar al horno cerrado directamente desde la calle, pero en caso de heladas severas debe precalentarse.

Las desventajas incluyen

- Aumento del ruido

- altos costos debido al funcionamiento del ventilador,

- la posibilidad de atenuación de la caldera térmica en caso de falta de electricidad,

- alto precio en comparación con las calderas de tipo atmosférico (abiertas).

El diseño de calderas domésticas modernas.

Los diseños de calderas domésticas modernas diseñadas para calefacción autónoma están dispuestos de tal manera que la mayoría (hasta el 85,0%) son las superficies del intercambiador de calor, que es su unidad principal. De qué forma tiene y qué material se utilizó para su fabricación, dependen directamente indicadores de la unidad de calefacción como la eficiencia, la eficiencia y el respeto al medio ambiente.

Actualmente, los principales materiales con los que se fabrican los intercambiadores de calor son:

- acero

- hierro fundido

- cobre

Aunque ya han comenzado a aparecer modelos de equipos de calderas que cuentan en su diseño con intercambiadores de calor fabricados en aleaciones de aluminio y acero inoxidable, no los consideraremos por casos aislados.

Intercambiadores de calor de acero

Los más simples en términos de tecnología de fabricación son las unidades de calefacción con intercambiadores de calor de acero. Es este tipo el más común entre los dispositivos de calefacción de producción doméstica.

Los aspectos positivos de los intercambiadores de calor de acero son

- Costo bajo y asequible de las instalaciones de calderas.

- así como las características plásticas del material.

El último indicador es muy importante para el funcionamiento de alta calidad y a largo plazo del calentador, ya que cuando se calienta bajo la acción del fuego del quemador, las paredes del intercambiador de calor están sujetas a diversas tensiones, lo que puede provocar su deformación y incluso la formación de grietas.

Una desventaja significativa de los intercambiadores de calor de acero es el efecto destructivo de la corrosión. Al mismo tiempo, tanto sus partes externas como internas están sujetas a él, lo que con el tiempo conduce a su falla. Además, un factor negativo en el uso de acero para un intercambiador de calor es su peso y volumen relativamente grandes, que consumirán una cierta parte del gas para calefacción, como resultado de lo cual la eficiencia de la caldera disminuye.

Intercambiadores de calor de hierro fundido

A diferencia de la contraparte de acero, el intercambiador de calor de hierro fundido tiene alta resistencia a la corrosión y larga vida útil. Pero por otro lado, el hierro fundido es más exigente, tanto en el proceso de fabricación de una caldera de calefacción como durante su funcionamiento. Por ejemplo, si un intercambiador de calor de hierro fundido se calienta de manera desigual (debido a la formación de incrustaciones en su interior debido a la mala calidad del agua), se producirán grietas y fugas.

También existe la posibilidad de grietas en el caso de que la temperatura en la zona de calentamiento sea muy diferente de las lecturas del refrigerante proveniente de la dirección opuesta del sistema de calentamiento. Para evitar tal situación, el circuito de calefacción de la caldera de hierro fundido incluye una válvula mezcladora de 4 vías, a través de la cual agua caliente antes de que la línea de retorno ingrese al intercambiador de calor. Sujeto a todas las reglas de funcionamiento, los equipos de calefacción con un intercambiador de calor de hierro fundido durarán 20 años o más.

Como desventajas de los intercambiadores de calor de hierro fundido, se pueden distinguir los principales: este es un alto costo, la formación de grietas debido a la mala calidad del refrigerante y el incumplimiento de las reglas de operación, gran inercia debido a un volumen y una masa significativos.

Intercambiadores de calor de cobre

El último tipo principal de intercambiadores de calor es un producto de cobre. Las ventajas más importantes de un intercambiador de calor de este tipo son el pequeño volumen y peso (como resultado, un bajo índice de inercia), alta resistencia a la corrosión, diseño compacto de la caldera. Y aunque se creía que un intercambiador de calor de cobre no era lo suficientemente confiable, esto ya no es cierto, gracias al uso de tecnologías y equipos modernos en su fabricación.

Esta desconfianza se manifestó debido al hecho de que se instalaron intercambiadores de calor de cobre en las mismas cámaras de combustión que los productos de hierro fundido y acero. Y dado que un calentamiento tan intenso para el cobre era inaceptable, los intercambiadores de calor fallaron rápidamente. Los modelos modernos de calderas de calefacción con intercambiadores de calor de cobre tienen una potencia de llama del quemador reducida casi tres veces (hasta un 30,0%). Por lo tanto, con las mismas potencias nominales, las calderas de cobre se consideran más económicas y, en términos de vida útil, son casi iguales a los modelos de hierro fundido.

Hola queridos lectores. ¿Alguna vez te has preguntado cuánto cobre hay en estufa de gas? Si la estufa es vieja, ¿cuál es la mejor manera de deshacerse de ella? ¿Y cómo desecharlo correctamente?

Maneras de resolver el dilema.

Cuando se realizan renovaciones en su cocina, se planea reemplazar la estufa, surge la pregunta: ¿dónde colocar la estufa vieja? Las opciones son:

- Venta. La estufa debe estar en buenas condiciones. Debe tener tiempo para organizar la venta. Esto incluye publicar anuncios, conversaciones y reuniones con compradores potenciales y demostrarles su producto.

- Vertedero. No puedes simplemente tirar el tablero. No es basura doméstica. Debe desecharse correctamente. De lo contrario, una multa, alrededor de 50,000 para particulares.

- Desecho. Es mejor confiar este negocio a profesionales. Hoy en día hay muchas empresas que hacen esto. Por supuesto, sus servicios deben ser pagados.

- Vendo para chatarra. Esta es la opción más aceptable. También puede obtener algunos ingresos de ello. Necesita saber los detalles de tal evento. De una forma u otra, esto la mejor decisión en un dilema donde entregar la vieja estufa eléctrica o de gas.

Especificaciones del desguace de losas

Este método es más beneficioso para aquellos propietarios que pueden entregar las placas de forma independiente hasta el punto de aceptación de los productos metálicos. Al mismo tiempo, puede agarrar otros desechos metálicos (si los hay).

Si no tienes transporte propio, puedes contactar con una empresa que saque chatarra y la pague. Es mejor encontrar una empresa con las condiciones financieras más favorables. Como regla general, paga por el producto menos el pago por los servicios de los especialistas de campo.

Para convertir con éxito este caso, necesita:

Vienen y toman el dispositivo. Pueden desmantelarlo ellos mismos. El propietario recibe dinero por dicho cambio.

También hay sutilezas aquí. Al aplicar, se requiere el correcto llenado de los documentos necesarios. El cliente deberá acreditar su identidad con pasaporte u otro documento idóneo.

Los especialistas inspeccionan y verifican la placa, el tipo de metal utilizando equipos especiales. pesarla. Se detecta la posible presencia de impurezas peligrosas y otros elementos. Sobre la base de los controles, se forma el precio final.

El cliente recibe el pago directamente el día de la entrega.

¿Cuánto cuesta vender una estufa de gas como chatarra? Mucho depende de su peso y contenido. Por ejemplo, el peso estándar de un plato pequeño es de 50 kg. Las tarifas varían de una ciudad a otra y de una compañía a otra. Por lo general, este es el rango de 3000 a 9000 rublos.

El precio de una estufa de gas para chatarra puede ser mucho menor. Sobre todo si se trata de un modelo modesto en cuanto a peso y contenido.

Otros matices en platos antiguos

Al entregar una estufa vieja, debe saber qué es valioso en la estufa de gas vieja y qué partes no se evalúan. Por ejemplo, los especialistas no evalúan ningún cable, bobinado y otros componentes que no se utilicen para el procesamiento.

¿Cuánto metal no ferroso hay en una estufa de gas? Por lo general, los metales ferrosos baratos se utilizan para la fabricación de dichos dispositivos. Así que no esperes tasas altas. El porcentaje de metales no ferrosos es mínimo. En casos raros, se pueden encontrar durante el desmontaje.

Por lo tanto, si desea ganar dinero extra en la entrega de metales no ferrosos y está desconcertado si hay metales no ferrosos en la estufa de gas, entonces esta no es la mejor solución. Será mejor que busques objetos con un alto contenido de dichos metales.

¿Cuánto cobre hay en una vieja estufa de gas? No es ningún secreto que puede obtener una buena ganancia con la entrega de cobre. Especialmente los flujos de lodo entregan masas sólidas. Y, a menudo, los propietarios deciden si hay cobre en la estufa de gas y cuánto pueden contener las empresas de adelantos en efectivo. En este sentido, la respuesta es no. No importa qué marca de placa.

A menudo, los usuarios de la estufa Idel no están satisfechos con su funcionalidad.

esto está lejos de mejor modelo. Esta es una versión modesta con características limitadas y averías frecuentes. Incluso los residentes de verano lo rechazan cada vez más. Y la tasa de interés de anualidad fija plantea una pregunta lógica, ¿cuánto cobre hay en la estufa de gas Idel y cómo es más rentable alquilarla? En este sentido, la estufa también es decepcionante. Es de tamaño modesto, ensamblado con metal ferroso. No obtendrás mucho por ello. En el mejor de los casos, 3000-5000 rublos.

Pero en las antiguas columnas y calderas de gas soviéticas, la situación con el cobre es mucho mejor. Por ejemplo, en la columna antigua hay un radiador de cobre. Su peso es de 7 kg. El precio promedio de 1 kg de cobre es de 145 rublos. Es decir, en la entrega de este componente, puede obtener 1015 rublos.

duda estufa electrica

¿Hay cobre en estufa eléctrica? Este es un tema muy actual para los propietarios de tales dispositivos en aquellas situaciones en las que se decide cómo es más rentable entregar una estufa eléctrica ya innecesaria.

Como regla general, en los cables de tales placas hay conductores de cobre. Dicho material se requería de acuerdo a los criterios de la PUE. Dependiendo de la cantidad de hilos y su grosor, también se forma el beneficio potencial de la entrega de estos productos. Pero sigue siendo un beneficio muy pequeño.

¿Cuánto cobre hay en la estufa eléctrica? También un poco. Puede estar presente en proporciones modestas en componentes de calefacción. También puede haber tungsteno. El tipo de estufa eléctrica también importa. Por ejemplo, en modelos pequeños con dos quemadores, los calentadores de cobre pueden ser raros.

Beneficios generales

Cuando se procesa con metal extraído de losas, se forman las siguientes ventajas:

- Reducción significativa de los recursos desperdiciados.

- Beneficios para las empresas recicladoras.

- El medio ambiente está menos contaminado.

- Hay menos basura de metal en el vertedero. Sigue desde los puntos de recepción hasta las cosechadoras.

- El metal se reutiliza en la producción.

Conclusión

Tanto sus propietarios como las empresas receptoras de dichos productos se benefician de la devolución de las losas. Las empresas reciben materias primas secundarias para su posterior uso efectivo.

El intercambiador de calor de gas es la unidad principal de la caldera de gas, pero la mayoría de las veces es él quien falla primero debido a las constantes cargas agresivas que sufre durante el funcionamiento. Como elemento clave de la caldera, el intercambiador de calor asegura la transferencia de calor de la sustancia de calentamiento al medio calentado. Cuán agresivas son las cargas que surgen en él, evalúe por sí mismo:

- En el exterior, el serpentín se calienta a altas temperaturas como resultado de la combustión del gas. A menudo, los equipos de intercambio de calor fallan precisamente por "quemarse".

- Desde el interior, en sus paredes actúa agua caliente, cuya temperatura asciende hasta los 90 °C. Como resultado, se depositan incrustaciones en ellos, el diámetro de las tuberías se estrecha y el rendimiento de la caldera se deteriora.

- Las caídas bruscas de temperatura tampoco pasan sin dejar rastro, lo que a menudo conduce a la aparición de grietas en el metal.

Dado esto, debe elegir una caldera, cuyo intercambiador de calor de gas pueda soportar tales cargas durante mucho tiempo sin destrucción. El mercado de equipos de gas ofrece varias calderas de una amplia gama de precios, pero no es así cuando el precio bajo o el diseño espectacular deben ser los factores que determinen la elección. Es mucho más importante, por ejemplo, prestar atención al peso de la caldera. Las calderas pesadas duran mucho más que los modelos más ligeros. Todo es muy simple: el peso principal de la unidad de calefacción, más del 90%, cae sobre el recuperador, y cuanto más pesada sea la caldera, más gruesas serán las paredes del serpentín y más tiempo funcionará en el sistema de calefacción sin reparación. Tampoco debe elegir los modelos más económicos; es probable que pronto requieran una limpieza de tuberías para eliminar los depósitos de cal de las paredes, así como el reemplazo de componentes individuales.

Las calderas de gas con intercambiador de calor tienen muchas ventajas: son económicas, eficientes y cómodas de usar. Pero al mismo tiempo, el uso de gas como combustible conlleva ciertos riesgos, y para minimizarlos, es necesario seleccionar correctamente todos los elementos del sistema de calefacción y realizar su instalación con calidad.

Tipos de intercambiadores de calor para la caldera.

Los fabricantes ofrecen varios equipos de intercambio de calor, que se dividen en tres tipos según el método de transferencia de calor:

Si desea que la caldera comprada funcione durante mucho tiempo y de manera eficiente, es recomendable realizar un análisis químico del agua que utilizará en el sistema de calefacción del hogar antes de comprarla y elegir un modelo en función de sus resultados.

Según el material de fabricación, los recuperadores de gases son de acero, hierro fundido o cobre.

Intercambiador de calor de acero

Variante generalizada debido a la facilidad de fabricación y Precio pagable. Los intercambiadores de calor hechos de aleaciones de acero son de plástico, lo suficientemente fuertes y resistentes a la tensión mecánica. Al mismo tiempo, su vida útil es corta debido a los frecuentes procesos de corrosión y la operación requiere un mayor consumo de combustible para calentar el refrigerante y mantener el régimen de temperatura estándar.

Variante generalizada debido a la facilidad de fabricación y Precio pagable. Los intercambiadores de calor hechos de aleaciones de acero son de plástico, lo suficientemente fuertes y resistentes a la tensión mecánica. Al mismo tiempo, su vida útil es corta debido a los frecuentes procesos de corrosión y la operación requiere un mayor consumo de combustible para calentar el refrigerante y mantener el régimen de temperatura estándar.

Intercambiador de calor de hierro fundido

No sujeto a la corrosión, por lo tanto, más duradero que el acero. Requiere atención especial a las condiciones de operación. El punto más vulnerable es el límite entre las partes caliente y tibia del intercambiador de calor. Los errores operativos aumentan el riesgo de grietas en el metal en esta zona. Para evitar esto, debe enjuagar regularmente el intercambiador de calor de gas. La instalación de una válvula mezcladora de tres vías en la línea de retorno cerca de la unidad de intercambio de calor, que premezcla agua caliente y ya enfriada y suministra líquido de temperatura moderada a la cavidad, también ayudará a minimizar los riesgos. Cabe recordar que las calderas de fabricantes extranjeros con recuperadores de hierro fundido no están adaptadas a las condiciones de funcionamiento rusas, por lo que son muy vulnerables.

No sujeto a la corrosión, por lo tanto, más duradero que el acero. Requiere atención especial a las condiciones de operación. El punto más vulnerable es el límite entre las partes caliente y tibia del intercambiador de calor. Los errores operativos aumentan el riesgo de grietas en el metal en esta zona. Para evitar esto, debe enjuagar regularmente el intercambiador de calor de gas. La instalación de una válvula mezcladora de tres vías en la línea de retorno cerca de la unidad de intercambio de calor, que premezcla agua caliente y ya enfriada y suministra líquido de temperatura moderada a la cavidad, también ayudará a minimizar los riesgos. Cabe recordar que las calderas de fabricantes extranjeros con recuperadores de hierro fundido no están adaptadas a las condiciones de funcionamiento rusas, por lo que son muy vulnerables.

Intercambiador de calor de cobre

Sus ventajas incluyen baja gravedad específica y pequeña capacidad del dispositivo, compacidad, resistencia a la corrosión, bajo consumo de combustible para calentar a la temperatura de funcionamiento. Las principales desventajas de tales equipos de intercambio de calor son el alto costo y la confiabilidad insuficiente.

Sus ventajas incluyen baja gravedad específica y pequeña capacidad del dispositivo, compacidad, resistencia a la corrosión, bajo consumo de combustible para calentar a la temperatura de funcionamiento. Las principales desventajas de tales equipos de intercambio de calor son el alto costo y la confiabilidad insuficiente.

Enjuagar el intercambiador de calor extenderá la vida útil de la caldera.

Incluso una caldera correctamente seleccionada puede durar mucho tiempo o no mucho, dependiendo de cuáles sean las condiciones de funcionamiento. Hoy no hay necesidad de hablar sobre la alta calidad de los portadores de calor utilizados en los sistemas de calefacción, por lo que su limpieza oportuna y regular ayudará a prolongar la vida útil de la caldera y el intercambiador de calor de gas.

El lavado de la caldera se puede realizar de forma manual, hidráulica y química. En el primer caso, los depósitos se eliminan con raspadores después de abrir la caldera. El lavado hidráulico se realiza mediante una bomba que suministra agua del grifo a presión a la unidad de calefacción, que exfolia los depósitos y se descarga al sistema de alcantarillado mediante una manguera. En la tercera opción, el lavado se realiza con productos químicos que suavizan y descomponen el sedimento en las superficies del intercambiador de calor de placas.